1. 引言

各种塑料内螺纹盖、管状接头和结构类塑料件通常具有整圈内侧倒扣, 是一类具有整圆内侧倒扣特征的制品,其内壁存在整圆的侧凸或侧凹, 如图1所示。注射成型这样的塑料件必须考虑倒扣位的脱模, 目前可以使用的脱模方式有强制脱模、 和两步抽芯脱模等。而上述方式各有利弊, 例如当倒扣深度较大时就不能采用强制脱模。 本文讨论如何利用抽芯的方式实现整圆内侧倒扣塑料件的顺利脱模, 所介绍的模具结构简单、动作可靠。

2.塑件要求

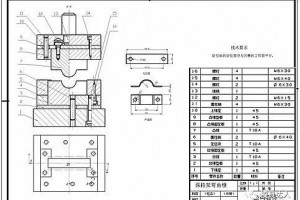

本文以偏振盖塑件为例,介绍模具设计的特点, 材料为 POM,收缩率为 1.018。 众所周知, POM 材料是塑料中最硬的,因此不能考虑强制脱模的模具设计, 偏振盖模具设计图见图 2.

偏振盖塑件对模具的要求:

1) 塑件口部直径较大, 紧接着是一整圈倒扣, 构成一个封闭圆环。

2) 整圈倒扣处不允许有明显的拉伤,不得强制脱模。

3) 整圈倒扣处塑件内侧可有夹线,但不能超过6~8根,越少越好。

4) 整圈倒扣处不可走披锋。

5) 模具的脱模必须在机上解决,不得在机外人工解决。

3.模具设计要点分析

我们做模具设计的都知道,通常情况下,产品内扣做斜顶,产品外侧倒扣做滑块(也可斜顶), 如果产品四周都有倒扣,而且无法做强脱,我们该怎么去设计?

脱出倒扣,在模具设计上归根结底还是依靠斜顶或者滑块, 此类产品的设计方案根据斜顶和滑块的不同组合有多种设计方式。 DME 和 HASCO 等国外著名的标准件厂家多年前就已经推出了解决内侧倒扣的标准件。 见图2.

DME 伸缩芯由于价格昂贵,在加上需要按图定做,供货周期较长,因此,在实际中只有在客户要求时才采用。

偏振盖塑件采用自制件解决了模具设计的难题,具体要点总结如下:

1. 模具排位:

整圈倒扣模具所涉及的塑件尺寸较小,但是因为模具设计和加工的难度较大,对于模具加工的精度要求较高, 因而一般采用 1 出 1 的模具结构。主要的加工难度体现在 T 型槽斜度的线切割精度, 由于属于两个方向的斜度, 慢走丝线割的精度十分重要。 模具由于结构原因, 采用非标模胚, 按照出口美国的模具设计,标准件采用 DME 标准。

2. 进胶方式:

对于圆形产品,内侧多点进胶可以保证塑件的圆度,又不影响塑件外观。 模具采用潜伏式浇口设计, 流道需要开设在较大的滑块或斜顶上。

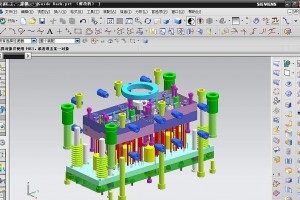

3. 侧向分型与抽芯机构设计:

根据塑件的结构特点, 设计了两层斜内滑块,分别见剖面 E-E 和剖面 D-D, 剖面 D-D 的 4 个大滑块在斜导柱作用下首先向中心移动脱出倒扣,紧接着 4 个小滑块在 T 型槽作用下脱出倒扣。

4. 模具定位与导向:

模胚除了导柱导套外,还设计了圆锥定位块定位。

5. 塑件的脱模是通过推板顶出, 水口料则由顶针顶出。 本例模具由于塑件在后模型腔只有很小的胶位,倒扣脱模后,塑件基本没有抱紧力,很容易脱模,因而才能采用两次内滑块组合脱整圈倒扣。设想如果将塑件的外形改为整体球形,模具在脱倒扣的同时还需要兼顾顶出,那么将小的一组内滑块改为斜顶后,塑件的脱模问题就解决了。

6. 冷却运水的设计:

模具各部件需要设计充足的运水,以维持可持续作业。

7. 滑块和斜顶的钢材,全部采用 H13,热处理 HRC48~52,并氮化。滑块压条采用 O-1 钢材,热处理HRC54~56.

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号