图1 叶片顶部出现过切倒角

图2 模型中叶片顶部没有倒角 2. 问题分析 首先对如图3所示的叶片精加工刀路进行分析,经仔细观察发现使用叶轮模块生成的刀路在叶片顶部附近存在一些刀路,如图4所示,可以肯定其与倒角的产生有关。但在仿真时又没有出现过切提示,通过对叶轮图样的分析,发现很可能是因为图5中过渡毛坯的叶轮包覆面是正公差,也就是叶轮毛坯包覆面比叶轮模型大一些,所以仿真时没有出现过切,但实际加工时却过切了。

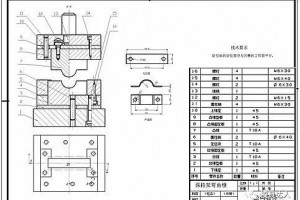

图3 叶片精加工刀轨

图4 叶片顶面刀轨

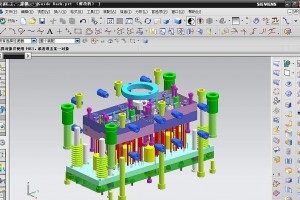

图5 过渡毛坯 对比之前加工完成的叶轮试验件,发现其叶片顶部并未出现非设计的倒角。之前加工叶轮叶片的刀路是用UG中“可变轮廓铣”功能生成的,刀路如图6所示。对比两种刀路,可以明显观察到使用可变轮廓铣生成的刀路中并没有叶片顶部多余的刀轨,这是之前加工的叶轮叶片顶面没有倒角的一个原因。另一个原因是之前加工所使用的过渡毛坯的叶轮包覆面负公差,因此不会出现过切而造成的倒角。即使之前加工的过渡毛坯中也存在有正公差的情况,使用可变轮廓铣生成的刀路加工叶片可能会使叶片顶部极小的一部分区域未加工到位,但是并不会出现倒角。

图6 可变轮廓铣刀路 综合以上的分析,叶片顶部非设计倒角的出现应该是叶片顶部出现“多余”刀轨以及过渡毛坯叶轮包覆面呈正公差两个因素共同作用造成的。 3. 问题解决方案 根据图样要求,叶轮包覆面呈正公差是在公差允许范围内,因此车削后的叶轮过渡毛坯是合格的,不能更改毛坯,只能通过编程解决问题。如上文所述使用多轴模块可以避免加工倒角,但编程工作量较大。现在着重考虑如何合理的设置叶轮加工模块,生成符合要求的加工程序。 由于叶片顶面倒角的出现与最上层刀路有关,因此首先考虑如何去除最上层刀路。调整刀路设置,去掉最上层刀路,可以避免倒角的出现。如图7所示,可以在“刀轨设置”→“切削层”中设置“起始%”,当设置“起始%”为5、其他设置不变时,生成的刀轨如图8所示。从图中可以观察到,叶片顶部附近的刀轨被消除掉,理论上可以避免顶部倒角的形成。然而这种方法在实际应用中可能会遇到问题,即如何合理的设置“起始%”,数值设置的过小可能达不到消除倒角的目的,设置的过大会使叶片顶部部分区域无法被加工到。

图7 设置切削“起始%”

图8 设置“起始%”为5后生成的刀轨 此外,需要考虑对叶轮模型进行更改,使其与车削后的毛坯一致。但其包覆面尺寸难以准确测量,经分析可以将叶轮模型的包覆面做大,相当于将叶片向包覆面延伸,叶片延伸尺寸不能过大,如果过大会降低生产效率,但也不能过小,过小仍会出现过切的倒角,应该按照图样的最大公差延伸,为考虑定位等其他因素的影响应再增加0.5mm。延伸效果如图9所示。

图9 延伸叶片高度 根据以上分析,对叶轮模型及刀路参数进行的更改,重新用叶轮模块生成叶片精加工程序,进行仿真,并加工其余叶片,如图10所示,没有出现倒角。

图10 叶片顶面未出现倒角 4. 结语 本文对加工叶轮使用UG叶轮模块进行编程出现的问题进行分析,并提出了解决方案,证实了叶轮加工模块可以高效地生成叶轮加工程序,但要注意在使用叶轮加工模块生成刀路时,需根据实际情况对三维模型和刀路参数等进行修正,方可生成理想的刀路。此次问题的发现和解决从另一方面体现出了在使用新方法加工新产品前进行试加工的必要性,通过试验件的加工,可以及时地发现各种问题,针对问题进行调试改进,最大程度地避免在正式加工过程中出现类似问题而造成的经济损失。 参考文献: [1]邢济收,王宏志,杨庆东. 整体叶轮五轴数控加工的研究[J]. 机械设计与制造,2013(8):155-157.

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号