雷尼绍是一家全球性的英国工程公司,是Land Rover BAR技术创新集团的一部分,在过去三年中一直使用其先进的金属AM技术来帮助提高帆船队的表现。 这个团体的目标是汇集英国最好的工程,帮助赢得美国杯。 这是一个不同于世界其他航帆的挑战。

路虎BAR的美洲杯赛(ACC) 赛艇Rita(代号R1)是在水测试和严格施工的85,000小时设计和建造的杰作。 15米赛艇双体船有130米液压管道和超过1200米的电子电缆,连接190个传感器。 船翼的风帆面积为103平方米,高23.5米,与A320飞机的主翼相当。 R1上的每个船体都具有手动部署的匕首板,弯曲超过90度以创建水翼。

一旦船速达到约16海里(18英里/小时),水面上的力就会形成足够的升力,使其垂直飞过水面。这种“飞行”状态可以减少阻力,提高效率以提高速度。

在R1上,控制面均由液压执行器驱动。液压由船员的“磨床”的汗水和劳力提供,他们转动专门的手柄。四台研磨机充当人造发动机,以产生所需的所有液压能量。

路虎BAR了解增材制造的潜力,以节省重量并提高其液压系统的效率。简单来说,这样可以让船的设计师在液压系统的性能与运行所需的能量之间形成完美的平衡。这反过来又有助于研磨机节约能源,同时仍然允许船只在最佳水平上进行。

雷尼绍增材制造团队,包括产品营销工程师David Ewing已经与Land Rover BAR设计团队合作,使用雷尼绍金属增材制造(3D打印)技术制造定制歧管。

雷尼绍的David Ewing介绍说:

我是一名专门从事增材制造的产品营销工程师,我在雷尼绍工作了六年。我的背景是航空航天和工程,我加入了公司,开始在位置编码器上工作,然后在四年前搬到金属增材制造。我在业余时间是一名游艇运动员,并且是追加制造业的真正倡导者,这就是为什么我很荣幸成为路虎BAR项目的一部分。

我相信雷尼绍完全被其“应用创新”所笼罩。因为它开发制造创新,应用于解决现实世界的实际问题。增材制造是一种相对较新的尖端技术,雷尼绍是唯一的英国3D打印工作金属部件的高性能机器制造商。

在R1赛艇上增材制造的部分是什么?

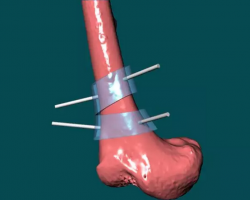

它已被用于快速成型零件,并被用于为船生产功能完整的歧管部件。例如,液压歧管。液压歧管将连接阀和致动器的液压系统中的流体流引导。它使设计工程师能够在紧凑的单元中组合组件的同时管理液压回路的运行。

为什么使用金属AM歧管而不是传统的歧管?

在金属3D打印技术之前,液压系统中的所有部件都将使用减材制造方法制造。传统上,液压块歧管由铝合金或不锈钢钢坯制造,已经被切割并加工成尺寸。随后以90度角钻孔以产生流动路径。由于需要复杂的钻孔,通常需要专门的工具。通道需要堵塞以正确地引导流经系统。传统制造过程的性质导致流动路径之间的突然角度接合,这可能导致流动分离和/或停滞 - 这是造成效率损失的主要原因。

AM对零件的设计和制造有哪些好处?这对路虎BAR有何好处呢?

在传统歧管中发现的突然的角接头减慢了液压流体的流动,这可能导致功率损失。通过使用增材制造技术,您可以设计和构建平滑的圆角,促进流体流动并提高效率。另一个优点是相对于传统的块状歧管显着减轻了重量。传统的块歧管是使用减法法生产的。材料必须被切掉,这可以留下多余的,非必要的重量和超过规格的壁厚。我们可以调节歧管的壁厚,使其适合功能而不是超过规格,因为减法过程的限制。船上使用的歧管全部采用钛合金定制,既轻便又坚固。

AM的另一个好处是能够快速生成许多迭代,这在创新的竞争中至关重要。你可以比较。

一旦在QuantAM中准备好构建文件,文件就可以发送到雷尼绍金属AM系统。雷尼绍金属AM系统采用激光粉末床融合技术,将精细金属粉末熔合在一起,逐层建立零件。首先,将金属粉末装载到雷尼绍金属AM系统中,并将金属制板装载到系统的建造室中并固定。将QuantAM文件发送到系统,并使用真空将所有空气从系统构建室中移除。接下来,将惰性惰性气体冲入系统以产生安全和稳定的气氛,从而开始粉末输送。在建筑板上沉积一层细小的金属粉末,并且柔性刮水器穿过板,以确保该层是均匀的。引导高功率激光器并根据构建文件提供的二维层数据聚焦熔融粉末。构建板向下移动,并且沉积下一层粉末,使得分层过程可以重复,直到该部件完全堆积。

一旦构建完成,任何多余的粉末被刷掉,同时仍然密封在系统内。然后可以使用后处理技术将携带该部件的构造板从系统中取出准备完成。大多数金属部件使用电火花线切割机从建筑板上移除。然后可能需要进行一些表面处理和热处理。加工用于加入螺纹和需要高公差的区域。

R1是一个令人难以置信的先进的赛艇双体船,挑战是巨大的,我们的运作方式类似于您可能会想到的,如果在高性能赛车上工作 - 许多设计变化,要求时间表和快速生产的零件运行到固定的比赛日。我为通过团队合作来应对这些挑战感到自豪。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号