目前,欧特克研发人员开发出了将生成设计结合3D打印应用于飞机座椅设计的新方法,预计可以通过减重为航空公司节约数百万美元的成本。

研究科学家Andreas Bastian正在展示这个框架有多轻

Bastian使用了欧特克的Netfabb软件进行优化设计,设计出内部晶格的几何形状,并且表面也得到了优化,团队最终制造出既轻质又具备所需强度的结构。

欧特克表示这种座椅可以适用于任何商业型飞机,相对于传统座椅来说,这种结构拥有相当大的优势,但是这个设计用传统金属生产工艺制造出来存在一点的难度,因此,Bastian转向了3D打印+传统铸造的方法。

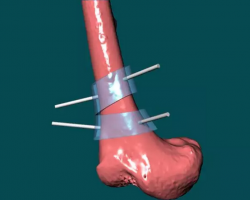

晶格几何设计的特写镜头

尽管最近几年3D打印直接制造飞机关键零部件的能力得到了很大提高,但是Bastian需要更经济的生产方法。

因此他选择将塑料3D打印与金属铸造技术相结合,首先使用 Cronus的大尺寸、拥有5个打印头的3D打印机制造出塑料部件,然后用陶瓷进行涂层,最后进行浇铸。为了减轻重量,浇铸使用的是镁而不是飞机上常用的铝。

Bastian表示,虽然增材制造为未来制造业提供了广阔的前景,但对很多生产开发人员来说它依旧很陌生,而铸造存在了几千年,数以百计、千计的工程师、铸造厂和工厂拥有深厚的专业知识,这就是为什么我要将这两种技术结合的原因之一。

铸造过程

通过这种非传统的方式,团队发现其结果比传统铝座椅减轻56%,其中30%的重量得益于生成设计。重量的减轻会显著得减少燃油的排放,从而大大节约飞机飞行成本,欧特克估计在100架飞机的飞行寿命周期内可以节约2亿美元的费用,减少的燃料排放量相当于8万量汽车一年的排放量。

Bastian进一步表示这个项目的目的绝不仅仅只是为了销售座椅框架,而是为了展示出将Netfabb软件生成设计与增材制造结合所带来的技术影响力。

欧特克在成本节约方面的估计

A321A380减重214kg557kg每辆飞机年度节油9.6吨63吨每辆飞机年度碳排放量减少28.9吨190.1吨100辆飞机年度成本节约$1,569,365$10,332,446100辆飞机寿命周期内的成本节约(超过20年)$31,387,300$206,648,920100辆飞机寿命周期内碳排放量减少57,8000吨/12,298辆汽车126.000吨/80,894辆汽车

编译自:3dprintingindustry

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号