轻量化是汽车技术可持续发展的必然趋势。本文以在汽车塑料件的设计中应用Autodesk Moldflow的实际案例,展示设计辅助软件为注塑产品设计带来的可持续解决方案。

Moldflow的可持续设计思想

Moldflow作为注塑行业系统性的成本优化的工具,全面实现了塑料件的可持续性绿色设计思想。传统的设计由于按照经验的“试错”法,很难做到系统优化。而塑料件的设计是个极其复杂的工程,包括材料设计、结构设计、模具设计、工艺设计等,只要其中一个环节出问题,就不能保证高质量、低成本的产出。

1、实现社会效益和企业效益的完全统一

Moldflow应用的最终目标是降低成本,其降低成本主要体现在两个方面:一是材料成本。通过优化实现更加巧妙的结构,更合理的壁厚,降低材料的消耗。经过充分优化的塑料制品,其内应力最低,内在品质高,设计寿命就会延长。通过Moldflow优化,使设计更符合环保的材料的使用要求。二是能源消耗。通过Moldflow优化尽可能降低锁模力,降低注射压力,减少电能消耗,减少飞边。充分优化成型周期,提高机器的利用率。众所周知,塑料材料由石油提炼合成,而电能来源主要是火电、水电和核电,二者都和环境保护和可持续发展密切相关,所以Moldflow优化实现了塑料件设计的社会效益和企业效益的完全统一。

2、实现对产品的全面优化

目前大家在结构设计阶段最关心的就是产品的结构强度,耐疲劳,耐热性,耐环境性等,结构CAE可以为大家提供这些分析结果。塑料属于高分子材料,其成型过程收缩不均匀性,各相异性会导致高的残余应力和力学性能分布的不均匀性。鉴于结构CAE考虑材质力学性能的各相同性,免残余应力,所以无法获得准确的分析结果。Moldflow提供了标准的接口,将上述数据无缝导入到结构CAE软件中,从而实现了产品全面优化。全面优化使工艺优化和结构优化形成一个闭环,实现了制造性和功能性的统一,这是达到成本优化最终目标的必备手段。

3、统一交流标准,优化设计流程

目前塑料产品生命周期各阶段包括产品设计、模具设计、量产成型等地域上分散在全球各地,技术上往往各自为政,传统经验的交流不够充分,不能反映问题的实质,无法实现最优化的设计。Moldflow统一了设计链条上的各个环节的交流标准,Moldflow在设计阶段可视化问题点,发现潜在问题,找到发生问题的本质原因,进而确定解决问题的对策。目前,绝大多数公司采用了Moldflow的交流标准,比如通用汽车,苹果公司等。

Moldflow标准的确立意义重大,但交流水平的统一同样重要。鉴于Moldflow属于专业性很强的技术,实现对等水平的交流才能保证交流的有效性。为配合用户交流的标准,Moldflow推出全球认证系统,将Moldflow用户分为三个等级:工程师级、高级工程师级和专家级。用户需要通过一系列严格的考试方能获得相应等级的认证。Autodesk Moldflow中国于2010年10月启动了国内的全球认证。

汽车轻量化是可持续发展必然要求

以节能环保为理念的汽车轻量化设计是未来汽车发展的必然趋势,而汽车轻量化主要是通过汽车小型化、材料轻质化和结构设计优化来实现。车用塑料在汽车轻量化的应用前景看好。

对于高分子聚合物的塑料来说其成型收缩率大,尺寸比较难控制,收缩不均会造成残余应力,最终影响制品强度。“以塑代钢”不是简单的取代,需要按照塑料成型的规律,优化塑料零部件的产品设计、模具设计、工艺设计,以获得高质量低成本的综合效益。Moldflow做为注塑成型CAE分析软件,是汽车轻量化的塑料件工艺性设计与优化的最有效的工具。

Moldflow在汽车轻量化中的应用实例

Autodesk Moldflow是全球注塑成型CAE的领导者,已广泛应用于汽车行业,全球有10,000多家用户,为注塑行业的工业标准。Moldflow是一个注射成型理想的优化工具,可以在模具制造之前对产品和模具的设计进行充分的优化,从而将潜在的问题比如熔接线、缩痕、翘曲等尽可能提前消除,不仅解决实际质量问题,还有效优化了设计和制造成本。为适应注塑行业新技术新工艺的发展,Moldflow不仅支持传统的填充、保压、冷却、翘曲分析,还支持玻纤、气辅、射压、共注、发泡等成型,对于特殊问题如双色注射、型芯偏移、双折射光学进行分析,热固性反应成型及基于反应成型的封装成型的分析都可支持。同时Moldflow拥有两个最为先进的Moldflow材料测试实验室,一个在澳大利亚的墨尔本,另一个在美国纽约的伊萨卡,提供全面塑料材料解决方案。

以下将着重介绍Moldflow在汽车轻量化中的三个典型成功案利。

(1)发动机进气歧管

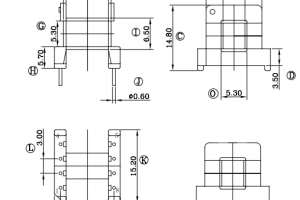

在欧洲大约90%使用塑料进气歧管,国内目前不超过30%,属于朝阳产业。在设计塑料进气歧管时,可将结构复杂的进气歧管拆分为结构相对简单、能一次注塑成型的两片或多片,然后利用振动焊将各片焊接起来,构成完整的塑料进气歧管。 如图1。

图1 塑料进气歧管拆分图

鉴于耐热和强度方面的考虑,塑料进气歧管一般采用PA66+30%玻纤材料,其设计关键是各拆分零件翘曲变形控制在公差范围内,以保证振动焊接顺利完成。尽管玻纤增加了强度和耐热性,但同时也由于各相异性残余应力的增加导致更大的翘曲变形风险。运用Moldflow在设计之初就开始优化分析成为塑料进气歧管设计成功与否的重要保证。

图2示为浇口优化分析,通过浇口位置分析,确定最佳纤维配向,降低残余应力,控制翘曲变形量在1.9mm以内。图3示为调整产品局部壁厚,蓝色部位由3mm减为2mm,红色部位由3mm加为3.5mm,通过分析验证获得优化的结构设计。图4为家族模的设计,其关键是流道系统的平衡,以降低流动不平衡引起的翘曲、飞边和高锁模力。

图2 浇口优化

图3 结构优化图

图4 流道优化

(2)后窗玻璃

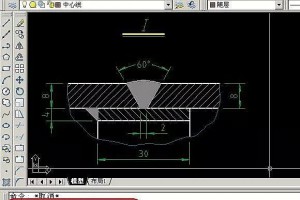

汽车侧、后窗玻璃厚度一般为3.2mm,采用PC取代玻璃,壁厚为4mm,可减重53%,可见轻量化效果明显。由于后窗玻璃面积大,在1平方米以上,对透光效果要求高,一般传统注塑成型很难满足成型要求。塑料后窗玻璃主要成型方式为注射压缩成型(Injection-compression molding,简称ICM)。ICM是指将塑胶注射入未完全闭合的模具型腔中,然后再闭合模具,通过模板压力完成最后填充和保压的工艺。ICM能够成型尺寸精确制件,残余应力低,特别是透明件的光学性能高。

ICM可以获得稳定的熔体温度分布以及更低的注射压力,从而ICM成型获得残余应力低,光学效果优良。偏光试验结果知,ICM获得很低的偏光指数。

(3)气辅成型类塑料件

采用气辅成型技术可提高产品精度、表面质量、解决大尺寸和壁厚差异较大产品的变形问题,提高产品强度和刚度、降低产品内应力,大大节省塑料材料,简化模具设计。因此气辅设计是汽车轻量化有效手段之一。气辅成型技术可用于生产汽车保险杠、仪表板、汽车内部结构件、大型家具如沙滩椅及桌、家电外壳、手柄等许多领域。气体辅助注射成型比传统注射成型多一个气体注射阶段,由气体推动塑料熔体充满模具型腔,因此在气辅成型制品设计和模具设计时必须提供明确的气道来引导气体的走向。气道几何尺寸的大小、截面形状的确定和位置的布置都会影响到气体的穿透和气体对熔体流动的干涉,从而最终影响到成型制品的质量。

例如成型汽车通风饰罩,采用气体辅助注射成型,通过Moldflow确定浇口、气口位置与数量,预测气体在气道中的穿透情况,优化工艺参数,从而降低锁模力50%,成型周期降低20S,消除了翘曲变形问题。

图5所示为汽车手柄的气体穿透分析。通过采用气辅成型方式,简化了产品结构,解决了表面缩痕问题,产品重量减轻30%。

图5 汽车手柄气体穿透分析

Moldflow属于绿色软件,通过对塑料件设计的全面优化,实现了社会效益和企业效益的完全统一。轻量化是汽车工业可持续发展的关键,是汽车产品研发的方向,汽车塑料件的应用必然越来越广泛。鉴于塑料件自身成型复杂,难度较大,成型方式众多,有射压成型、气辅成型、发泡成型等,采用Moldflow优化其产品设计、模具设计、工艺设计是必然的选择,是保证“以塑代钢”等汽车轻量化项目的必备利器。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号