关键词:CAD/CAM, 数控加工, 系统集成, 仿真加工

1 引言

在现代激烈的市场竞争下,高质量、高效益、多 品种小批量的柔性生产方式已成为企业的主要生产模 式,传统的加工设备和制造方法已难于适应市场竞争 的要求。因此,从20世纪70年代开始,以电子信息技 术为基础的数控技术得以迅速发展和广泛应用,数控 机床有效地解决了复杂、多品种、小批量的产品加工问题,适应了各种机械产品更新换代快的需要,取得了明显的效益。

2 数控加工特点和原理

2.1 数控加工的特点

随着数控技术的发展,数控加工以经应用到各个领域之中,在数控加工过程中,加工程序的编制也越 来越得到重视。因此CAD/CAM技术对数控加工领域来 说显得越来越重要了。一个完整的CAD/CAM软件系统 是由多个功能模块组成的,如三维绘图、图形编辑、曲面造型、数控加工、有限元分析、仿真模拟、动态显示等。这些模块应该以工程数据库为基础,进行统 一管理。这样既保持了底层数据的完整性和一致性, 实现了数据共享,又节约了系统资源和运动时间。

数控加工主要有以下特点:增强了加工能力;提 高了生产效率;提高了产品加工精度;降低了加工成本(如图1)。

机床控制技术就是以数字化的信息实现机床控制 的一门技术,采用数字信息控制的机床称为数字控制机床,简称数控机床。具体地说,凡是用代码化的数 字信息将刀具移动轨迹的信息记录在程序介质上,然 后输入数控系统经过译码、运算,控制机床的刀具与工件的相对运动,加工出所需工件的机床即为数控机床。

最初的数字控制系统是由数字逻辑电路构成的, 因而称之为硬件数控系统。随着计算机技术的发展,硬件数控系统已逐渐被淘汰,取而代之的是计算机数控系统CNC(Computer Numerial Contro1)。CNC的控制精度在很大程度上取决于硬件,而CNC的功能则主要取决于软件。CNC的逻辑控制、几何数据处理以及执行零件切削等均由CPU统一控制。CNC的控制软件主要完成如下基本任务:系统管理; 操作指令的 处理;零件程序的输入与编辑;零件程序的解释与执行;系统状态显示;手动数据输入MDI; 故障报警和诊断。

随着科学技术的进步,数控技术不仅应用于机床 的控制,还用于控制其它的设备,产生了诸如数控线切割机、数控绘图机、数控测量机、数控冲剪机等数控设备。

3 CAD/CAM概述

计算机辅助设计CAD(Computer Aided Design)能设计制作出既满足设计使用要求又适合CAM加工的零 件模型。CAD系统是一个高效的设计工具,具有参数化设计功能,三维实体模型与二维工程图形应能相互转化并关联,CAD可分为自动设计和交互设计两类。 实际上,几乎没有纯粹的自动设计或纯粹的交互设计软件,好的软件能根据产品对象恰当地处理自动设计和交互设计的配合。另外,开放型的结构不仅便于用户进行二次开发,同时也使软件系统本身能够不断地扩充与完善。一个好的CAD/CAM软件与其它CAD/CAM 软件的兼容性是非常重要的,软件所带的图形文件接口,要能支持多种图形文件转换,能从其它系统读取图形文件,或将本系统的图形文件传送到其它系统。

计算机辅助制造CAM (Computer Aided Manufacturing)是指应用计算机来进行产品制 造的统称,即利用计算机辅助完成从原料到产品的全部制造过程,在制造过程中的某些环节应用计算机, 包括直接制造过程和间接制造过程,主要包括计算机辅助工艺过程设计和计算机辅助加工两部分。

当前,计算机辅助加工大多是指机械加工,而且是数控加工(Numerical ControlMachining),它的输 入信息是零件的工艺路线和工序内容,输出的是加工刀具的运动轨迹(刀位文件)和数控程序。软件方面有 数据库、计算机辅助工艺过程设计、计算机辅助数控程序编制、计算机辅助工装设计、计算机辅助作业计 划编制与调度、计算机辅助质量控制等。

CAM能提供一种交互式编程并产生加工轨迹的方法,它包括加工规划、刀具设定、工艺参数设置等内 容。CAM软件应有以下几 方面功能:

① 能建立二维和三维 刀具路径的;

② 加工方法的多样 性;

③刀具路径易于编辑 和修改;

④ 有刀具和材料数据库,使系统能自动生成进给速度和主轴转速;

⑤ 有内置的防碰撞和防过切功能;

⑥ 能手动超调任何机加工缺省值(如进给速度,主 轴转速等);

⑦ 能对加工过程进行模拟和估算加工时间。

4 常用模块

4.1 仿真加工模块

先进的CAD/CAM系统都提供了一定的NC仿真功能, 用于检查刀具切削过程的正确性,检查过切和干涉现象等,但直接通过NC代码来驱动仿真加工过程的方法 和软件还很少。采用NC代码驱动仿真加工过程以检验NC代码的正确性是迫切需要的。

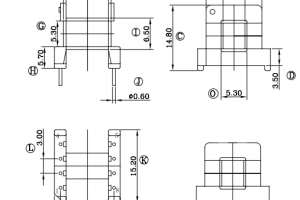

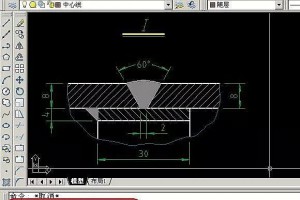

数控程序是否正确,直接关系到加工的成本,因 此,数控加工程序在投入实际的加工之前,必须进行有效地检验和验证。仿真分为物理仿真和计算机仿 真。目前数控程序的检验方法主要有:刀具轨迹仿真和三维动态切削仿真等。刀具轨迹仿真是通过读取刀 位数据文件检查刀具位置计算是否正确,加工过程中 是否发生过切,所选刀具参数、加工参数、机床参数是否合理,刀具与限制面是否发生干涉或碰撞等。 刀具轨迹仿真法是一种比较成熟的仿真方法,图2是用PowerMILL软件进行的制件型腔加工的刀具轨迹仿 真图。这种仿真可采用动画显示方法,效果逼真。三 维动态切削仿真是采用实体造型技术建立加工零件毛 坯、机床、夹具、刀具等在加工过程中的实体几何模 型,采用真实感技术把加工过程动态地显示出来。图 3是用PowerMILL软件进行的制件型腔加工的三维动态 切削仿真图。

图2 刀具轨迹仿真

图3三维动态切削仿真

一般的CAD/CAM系统使用后处理程序提供用户化 的数控码输出,使用户能够灵活地使用不同的数控装置。

(1)提供的后处理和程序。一般包括车床、线切 割、电火花机床或三维五轴数控编程的后处理程序;(2)后处理程序能细调,以使数控输出符合用户的 要求;

(3)能将NC程序反向处理,显示刀具路径。

5 常见的CAD/CAM与PPC系统之间的转换

CAD系统的效益往往不是从其本身,而是通过CAM 和PPC系统体现出来;反过来,CAM系统如果没有CAD 系统的支持;PPC系统如果没有CAD和CAM的支持,既 得不到完整、及时和准确的数据作为计划的依据, 订出的计划也较难贯彻执行,所谓的生产计划和控制 将得不到实际效益。因此,人们着手将CAD、CAE、 CAPP、CAM和PPC等系统有机地、统一地集成在一起, 从而消除"自动化孤岛",取得最佳的效益。目前 国内最常用的CAD/CAM软件有:CAXA、PowerMILL、 Master CAM、Pro/ENGINEER、UG等。

6 CAD/CAM软件的优缺点

CAD/CAM任务的实现过程十分复杂,很难确定地 描述其发生的先后顺序,有时是并行甚至逆向的,这 样必须有人的参与才能给予实现。实践中工人根据图 纸要求适当修改生成的代码。CAD/CAM软件自动编程 中,大多数加工方式默认只能采用直接垂直向下进刀 方式,如"外形铣削"、"平面铣削"、"曲面精加 工"等。立铣刀的端部中心部分没有切削刃,垂直进 刀的切削能力很小,而键槽铣刀是两刃刀具,其端部 刀刃通过铣刀中心,有垂直吃刀的能力,但由于键槽 铣刀只有两条切削刃,加工时不平稳,在大面积切削 中的加工效率较低,加工零件的表面粗糙度也不太理 想。在加工工艺孔时,该工艺孔的深度控制要准确。 深度太浅,在直接垂直进刀过程中很有可能使立铣刀 损坏;深度太深,超出了工件要求加工的位置,会导 致工件过切而报废。

CAD/CAM软件将微机与CNC机床组成面向车间的系 统,将大大提高设计效率和设计质量,充分发挥数控 机床的优越性,提高整体生产水平,实现系统集成和 设计制造一体化。现在,CAD/CAM技术在我国经济发 展较为活跃的大中城市应用日益广泛。

7 结语

CAD/CAM软件,将微机与CNC机床组成面向车间的系统,将大大提高设计效率和设计质量,充分发挥数控机 床的优越性,提高整体生产水平,实现系统集成和设计制造一体化集成化是CAD/CAM技术发展的一个最为显著 的趋势。它是指把CAD、CAE、CAPP、CAM以至PPC(生产计划与控制)等各种功能不同的软件有机地结合起来,用 统一的执行控制程序来组织各种信息的提取、交换、共享和处理,保证系统内部信息流的畅通并协调各个系统 有效地运行。

参考文献

[1] 唐荣锡.CAD/CAM技术[M].北京:北京航空航天大学出版社,1990.

[2] 宁汝新,徐弘山.机械制造中的CAD/CAM技术[M].北京:北京理工大学出版社,1991.

[3] 赵汝嘉.CAD/CAM在机械工业中的应用[M].西安:西安交通大学出版社,1993.

[4] 李凯,阁红娟,罗学科.CAD/CAM与数控自动编程技术.化学工业出版社,2004.

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号