21世纪模具制造行业的基本特征是高度集成化、智能化、柔性化和网络化,追求的目标是提高产品质量及生产效率,缩短设计周期及制造周期,降低生产成本,最大限度地提高模具制造业的应变能力,满足用户需求。具体表现出以下几个特征。

1)标准化:CAD/CAM系统可建立标准零件数据库,非标准零件数据库和模具参数数据库。标准零件库中的零件在CAD设计中可以随时调用,并采用GT(成组技术)生产。非标准零件库中存放的零件,虽然与设计所需结构不尽相同,但利用系统自身的建模技术可以方便地进行修改,从而加快设计过程,典型模具结构库是在参数化设计的基础上实现的,按用户要求对相似模具结构进行修改,即可生成所需要的结构。

2)集成化技术:现代模具设计制造系统不仅应强调信息的集成,更应该强调技术、人和管理的集成。在开发模具制造系统时强调“多集成”的概念,即信息集成、智能集成、串并行工作机制集成及人员集成,这更适合未来制造系统的需求。

3)智能化技术:应用人工智能技术实现产品生命周期(包括产品设计、制造、使用)各个环节的智能化,实现生产过程(包括组织、管理、计划、调度、控制等)各个环节的智能化,以及模具设备的智能化,也要实现人与系统的融合及人在其中智能的充分发挥。

4)网络技术的应用:网络技术包括硬件与软件的集成实现,各种通讯协议及制造自动化协议,信息通讯接口,系统操作控制策略等,是实现各种制造系统自动化的基础。目前早已出现了通过Internet实现跨国界模具设计的成功例子。

5)多学科多功能综合产品设计技术:未来产品的开发设计不仅用到机械科学的理论与知识,而且还用到电磁学、光学、控制理论等知识。产品的开发要进行多目标全性能的优化设计,以追求模具产品动静态特性、效率、精度、使用寿命、可靠性、制造成本与制造周期的最佳组合。

6)逆向工程技术的应用:在许多情况下,一些产品并非来自设计概念,而是起源于另外一些产品或实物,要在只有产品原型或实物模型,而没有产品图样的条件下进行模具的设计和制造以便制造出产品。此时需要通过实物的测量,然后利用测量数据进行实物的CAD几何模型的重新构造,这种过程就是逆向工程RE(ReverseEngineering)。逆向工程能够缩短从设计到制造的周期,是帮助设计者实现并行工程等现代设计概念的一种强有力的工具,目前在工程上正得到越来越广泛的应用。

7)快速成型技术:快速成型制造技术RPM(RapidPrototyping & Manufacturing)是基于层制造原理,迅速制造出产品原型,而与零件的几何复杂程度丝毫无关,尤其在具有复杂曲面形状的产品制造中更能显示其优越性。它不仅能够迅速制造出原型供设计评估、装配校验、功能试验,而且还可以通过形状复制快速经济地制造出产品模具(如制造电极用于EDM加工、作为模芯消失铸造出模具等),从而避免了传统模具制造的费时、高成本的NC加工,因而RPM技术在模具制造中日益发挥着重要的作用。

8)微型化:CAD/CAM正转向采用超级型计算机,以超级计算机为基础的CAD/CAM系统不断增多,功能也在不断扩大。

9)最优化:大多数模具系统采用交互方式运行,发展塑性成型过程的计算机模拟技术,利用仿真技术模拟加工。

10)新型化:利用CAD/CAM的新型外部设备不断问世。

在产品建模阶段,我们需要根据客户的产品图纸或读取客户提供的产品数据文件来在CAD/CAM系统中得到所需的产品三维模型。这就要求所采用的CAD/CAM系统不仅要有强大的建模能力,特别是具有雕塑曲面的建模能力(因为许多模具产品非常复杂),还要拥有丰富可靠的数据转换接口,支持用户读取来自其客户的各种各样的数据文件。在该POS机建模时,我们是在充分消化吸收产品图纸的基础上来构思其设计步骤,通过采用CIMATRON软件中的线框造型、曲面造型(如裁剪、修补、光顺和曲面倒角等)和实体造型等功能完成产品的三维造型,并且创建出的产品模型可以直接用于NC环境进行NC编程的。在POS机组件中上盖、下盖、接口和电池仓盖等完成建模后,接着在装配模块中将它们组装起来,最后进行渲染,其渲染如图1所示。

工艺流程分析

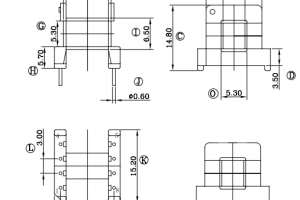

此POS机是公交车验票系统的一个分组件,它的外观设计要求与装配性能,对其内在质量和尺寸精度等都提出了严格的要求,制造难度较大。由于该POS机属于新品,必须先由客户确认是否要美化和改进,故在新品未完全定性前不能开制注射模具,需加工出其外形进行验证,看外观、手感等是否符合大众要求。该POS机的加工工序分为各零部件正反面粗加工和精加工等工序。根据该POS机的形状及加工特性,二次加工的曲面精度要求很高,其X、Y定位基准决定选在产品的中央,Z定位基准决定选在POS机上下盖等的顶面上,为了减少装夹次数,缩短工时,二次加工需要全部在数控加工中心上进行。在数控加工中,为了尽量减少辅助工时,要特别注意使用夹具来保证迅速完成加工零件的定位和夹紧过程。在加工中要尽量减少工件装夹次数,在一次装夹中,应尽可能多地完成各个工序工步。由于该POS机正背面均为复杂的曲面,在加工背面前必须在正面留3个方支撑块(见图2),以便加工背面时将该POS机通过502胶粘在压板上,再将压板安装在加工中心的工作台上。不过,必须注意在压板安装在机台上前必须在压板上光出背面加工时的定位基准。

数控加工

该POS机毛坯尺寸为250×150× 60mm,整体加工高度为60mm,材料为ABS。下面仅以下盖为例,整个模型采用CIMATRON 软件加工模块进行数控加工,其X、Y定位基准决定选在产品的中央,Z定位基准决定选在POS机下盖的顶面上,正面采用台口钳固定毛坯,背面侧采用502胶粘在压板上后固定在CNC加工中心工作台上即可,其加工过程为:先粗加工正面整体外形→精加工正面→粗加工背面整体外形→精加工背面的方式进行数控加工。

▲下盖正面粗加工(WCUT)

使用D24R0端铣刀,采用3D体积块螺旋加工方式(Volume Milling-Sipral Cut-3D),安全平面(CLEARANCE PLANE)为50mm,螺旋角(Ramp Angle)为3°,加工的最大高度(Z-top)为0mm,加工的最低高度(Z-bottom)为10mm,切深(Down Step)为2 mm,步距(Side Step)为18 mm,粗加工余量(Part Surface Offset)为0.3 mm,加工精度(Part Surface Toleranc)为0.05mm,铣削方向(Milling Direction)为Climb Milling,切割方向(Cut Direction)为Inside Out,Clean Between Passes:Yes,主轴转速(SPINDLE_SPEED)为5000rpm,进给速度(CUT_FEED)为2800mm/min。使用程序执行(Exetute)功能,加工刀具轨迹如图2所示。同时,对加工进行仿真模拟(Simulation)检查和过切检查。整个下盖的正面外形被铣出,符合工艺的要求。

▲下盖正面精加工一(WCUT FINISH)

精加工选用D16R0.8镶片铣刀,采用曲面铣削(Surface Milling,By Layers)的加工方式,安全平面(CLEARANCE PLANE)为50mm,加工的最大高度(Z-top)为0mm,加工的最低高度(Z-bottom)为10mm,切深(Down Step)为0.5mm,粗加工余量(Part Surface Offset)为0 mm,加工精度(Part Surface Toleranc)为0.01mm,铣削方向(Milling Direction)为Climb Milling,切割方向(Cut Direction)为Inside Out,主轴转速(SPINDLE_SPEED)为5500rpm,进给速度(CUT_FEED)为3000mm/min。使用程序执行(Exetute)功能,加工刀具轨迹如图3所示的外围刀路。同时,对加工进行仿真模拟(Simulation)检查和过切检查。整个遥控器的正面外形被铣到位,符合工艺的要求。

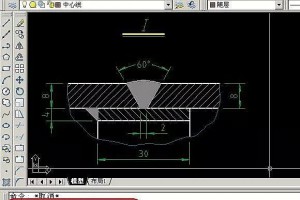

精加工选用D4端铣刀,采用曲面铣削(Surface Milling, By Layers)的加工方式,安全平面(CLEARANCE PLANE)为50mm,加工的最大高度(Z-top)为0mm,加工的最低高度(Z-bottom)为10mm,切深(Down Step)为1mm,粗加工余量(Part Surface Offset)为0 mm,加工精度(Part Surface Toleranc)为0.01mm,铣削方向(Milling Direction)为Climb Milling,切割方向(Cut Direction)为Inside Out,主轴转速(SPINDLE_SPEED)为6000rpm,进给速度(CUT_FEED)为3000mm/min。使用程序执行(Exetute)功能,加工刀具轨迹如图4所示的刀路。同时,对加工进行仿真模拟(Simulation)检查和过切检查。整个下盖的正面中间形状被铣到位,符合工艺的要求。

▲下盖正面精加工三(SRFPKT)

使用B6球头铣刀,采用投影曲面铣削(Surface Milling, Parallel Cut)的加工方式,安全平面(CLEARANCE PLANE)为50mm,步距(Side Step)为0.15 mm,粗加工余量(Part Surface Offset)为0 mm,加工精度(Part Surface Toleranc)为0.01mm,铣削方向(Cutter Direction)为Bidir,切割角(Milling at Angle)为45°,方向(Direction)为Both:Up&Down,主轴转速(SPINDLE_SPEED)为6000rpm,进给速度(CUT_FEED)为2800mm/min。使用程序执行(Exetute)功能,加工刀具轨迹如图5所示。同时,对加工进行仿真模拟(Simulation)检查和过切检查。整个下盖正面弧形曲面被铣到位,符合工艺的要求。

▲下盖背面粗加工(WCUT)

中间使用D24R0端铣刀,采用3D体积块螺旋加工方式(Volume Milling-Sipral Cut-3D),安全平面(CLEARANCE PLANE)为80mm,螺旋角(Ramp Angle)为3°,加工的最大高度(Z-top)为50mm,加工的最低高度(Z-bottom)为2mm,切深(Down Step)为2 mm,步距(Side Step)为18mm,粗加工余量(Part Surface Offset)为0.5 mm,加工精度(Part Surface Toleranc)为0.05mm,铣削方向(Milling Direction)为Climb Milling,切割方向(Cut Direction)为Inside Out,Clean Between Passes:Yes,主轴转速(SPINDLE_SPEED)为5000rpm,进给速度(CUT_FEED)为2800mm/min。使用程序执行(Exetute)功能,加工刀具轨迹如图6所示。同时,对加工进行仿真模拟(Simulation)检查和过切检查。整个背面的背面中间被铣出,符合工艺的要求。

精加工选用D12R0端铣刀,采用曲面铣削(Surface Milling,By Layers)的加工方式,安全平面(CLEARANCE PLANE)为80mm,加工的最大高度(Z-top)为50mm,加工的最低高度(Z-bottom)为2mm,切深(Down Step)为3mm,粗加工余量(Part Surface Offset)为0.15mm,加工精度(Part Surface Toleranc)为0.01mm,铣削方向(Milling Direction)为Climb Milling,切割方向(Cut Direction)为Inside Out,主轴转速(SPINDLE_SPEED)为5500rpm,进给速度(CUT_FEED)为3000mm/min。使用程序执行(Exetute)功能,加工刀具轨迹如图7所示的中间刀路。同时,对加工进行仿真模拟(Simulation)检查和过切检查。整个下盖背面中间形状基本被铣到位,符合工艺的要求。

▲下盖背面精加工二(WCUT FINISH)

精加工选用D5R0端铣刀,采用曲面铣削(Surface Milling,By Layers)的加工方式,安全平面(CLEARANCE PLANE)为80mm,加工的最大高度(Z-top)为50mm,加工的最低高度(Z-bottom)为2mm,切深(Down Step)为0.5mm,粗加工余量(Part Surface Offset)为0 mm,加工精度(Part Surface Toleranc)为0.01mm,铣削方向(Milling Direction)为Climb Milling,切割方向(Cut Direction)为Inside Out,主轴转速(SPINDLE_SPEED)为6000rpm,进给速度(CUT_FEED)为3000mm/min。使用程序执行(Exetute)功能,加工刀具轨迹如图9所示的中间刀路。同时,对加工进行仿真模拟(Simulation)检查和过切检查。整个下盖背面中间形状大部分被铣到位,符合工艺的要求。

精加工选用D2R0端铣刀,采用曲面铣削(Surface Milling, By Layers)的加工方式,安全平面(CLEARANCE PLANE)为80mm,加工的最大高度(Z-top)为50mm,加工的最低高度(Z-bottom)为2mm,切深(Down Step)为0.3mm,粗加工余量(Part Surface Offset)为0 mm,加工精度(Part Surface Toleranc)为0.01mm,铣削方向(Milling Direction)为Climb Milling,切割方向(Cut Direction)为Inside Out,主轴转速(SPINDLE_SPEED)为6000rpm,进给速度(CUT_FEED)为3000mm/min。使用程序执行(Exetute)功能,加工刀具轨迹如图9所示的中间刀路。同时,对加工进行仿真模拟(Simulation)检查和过切检查。整个下盖背面中间小槽及区部弧面被铣到位,符合工艺的要求。

在正背面加工完毕后,最后将原来留在正面的3个方支撑块铣掉即完成该下盖的外形加工。在实际加工前一定要进行仿真模拟校验,以便在电脑上消除在实际加工中所有可能存在的错误。在所有的加工工序都完成后,最后选择所有工序进行仿真模拟校验,其效果图如图10、11所示。在确定仿真模拟准确无误后,接着对所有工序进行后置处理(Post),自动产生程序,送至CNC加工中心进行数控加工。

通过不断优化工艺规划方案与合理设置工艺参数等来进行新品开发,不仅可以减少了新品前期的开发费用,而且还缩短了新品的开发周期,也丰富了新产品的品种,为企业带来了良好的经济效益。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号