CAE技术或者说CAE的相关产品进入中国已经有很长的一段时间了,现在大多数企业已经知道并认可了这项技术,但是对CAE的作用及应用却缺少了解,笔者有5年的应用CAE技术的经验,对于如何导入并应用这项技术有一些浅显的经验,在这里以SolidWorks Simulation(Simulation)为例总结一下导入的过程和方法,希望能够给大家带来一点收获或思考:

CAE应用的不同阶段:

一、认识与了解阶段

要想使用并推广一项技术,就得首先了解,CAE技术只有在人们认识和了解后才有可能在企业内部得以应用。在这个阶段,企业需要做的工作有:

1:搜索和学习相关的技术资料

2:找到与本行业或产品相关的应用案例

3:对CAE软件的作用、特点、功能、本地化、易学易用程度等都要有所认识和了解。

4:如果有条件可以把目前设计或实际中的一些难以找到原因的案例和问题提交给CAE服务的单位(软件供应商、专门的CAE服务机构),看是否可以解决。

5:找CAE软件或技术的供应商,帮助企业去分析目前企业可能存在的CAE需求以及通过这些技术的应用能够给企业带来的效益。

二、初步应用阶段

在这个阶段,企业需要指定一个人或者成立一个部门,购买、学习一款基本的通用有限元软件,如SolidWorks Simulation(基于SolidWorks的最易学易用的通用有限元软件);把企业设计、生产中遇到的问题、难点评估是否可以通过CAE技术去找到问题产生的根本原因,如果可以,通过CAE技术区分析问题产生的根本原因并制定解决方案,并及时总结和通报反馈结果。积累最基本的仿真分析经验和原始的基础数据。

这个阶段实际就是CAE的需求分析和实践测试阶段,通过解决一些企业长期存在的一些实际问题,让工程师、高层人士认识到CAE技术的价值。

三、设计仿真一体化

如果第三个阶段能够有很好的成果,基于前期的成果,通过分析和调研,固化设计环节的某些分析过程,将事后分析提前到设计阶段,更新设计流程,将分析过程常态化。

这个阶段要注意,因为增加分析的过程会从单一的某个环节看,会增加研发的周期,降低研发效率的,但是从整体的研发过程看,也许就会缩短研发周期,如减少整理物理样机的测试次数,减少后期的设计变更等,所以,此时要注意平衡点的掌握。

CAE应用导入案例

XX厂是一个OEM工厂,专门生产一种类型的零部件,按客户图纸要求进行生产,是一个典型的制造型工厂,按理说这种厂应用CAE的机会比较少,因为不需要进行零部件的设计,不存在传统的产品设计流程(传统设计中的CAE应用案例太多了,这里就不一一的详述得了)。但是笔者认为,凡是有设计的地方,CAE技术就有用武之地,就能发挥作用,就看企业怎样去挖掘和实践。

一、认识与了解阶段

制造型企业也存在设计的,如模具设计、产品的内部结构设计等,在加入XX厂半年后,通过对起设计过程的了解,开始对设计层以及技术主管灌输CAE技术及概念,通过一个长期存在的产品裂纹的案例CAE应用引起了高层和设计层的关注。

案例背景:

产品的生产过程很简单,就是将铜片放在模具中,通过挤塑模将电木和铜片结合在一起,其中有一款产品在产品老化后,中间孔有裂纹的比例一度曾达到60%,已经不能正常生产了,为此厂内成立的攻关小组,进行了不下20余种的改进方案,但一直没有很好的成效。

原因分析:

笔者在了解到此情况后,通过现场观察和了解,通过SolidWorks的SimulationXpess(SimulationXpress),分析其挤塑中间的一个中间放气的挤压过程,发现孔周围的应力很大,与现场的裂纹区域符合,所以提交了一份报告,提醒模具设计人员是否可以改进成型的过程,避免此区域的挤塑期间的接触以免造成挤压而产生的应力破坏。

问题解决:

原因分析中的报告一开始并没有得到设计和技术管理层的认同,他们认为这个过程没有问题,因为有多款产品都是这么做的,都没有问题。

在应用传统的经验在半年后仍没有解决问题而导致生产不能进行后,某一位技术主管抱着试试的态度,采用了笔者的意见,改进了模具的结构。

应用新的模具后,现场的产品的不合格率从60%一下子就降到了不到0.5%,也就是说笔者分析的裂纹产生的原因是正确的,就是通过这样一个简单的案例,使得厂内的技术层对CAE技术有了一个清晰的认识,并意识到了其价值。

二、初步应用阶段

在一个简单的案例成功后,笔者开始在产品的设计过程(虽然客户有图纸,但是部分产品的内部结构还是要靠自己设计)、制造过程阶段导入了CAE技术。

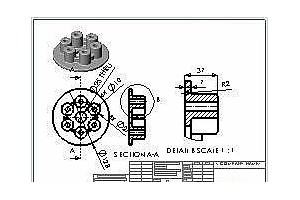

案例1:产品设计:

案例背景:

以前在不同内部结构的产品,通常在样品出来前,不能确认那种结构是好的,所以通常需要同时开发3~5种样品,通过物理测试,确认最好的一种进行批量生产,在笔者了解到此情况后,建议用CAE技术进行对比,摒弃掉物理测试。

实践过程:

此建议一开始并没有得到认可,于是笔者建议选择一个项目,然后应用CAE技术,对比物理结果和CAE结果是否一致,于是笔者使用SolidWorks Simulation(SimulationWorks)。在次期间,进行了材料参数的收集,仿真过程的初期标准化工作。

应用结果:

实际的测试结果表明,CAE的分析结果和实际的物理测试是一致的,产品设计人员开始主动的要求学习SolidWorks Simulation软件。

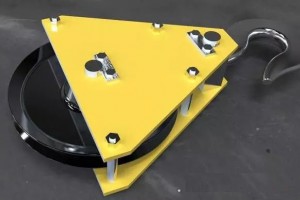

案例2:碰焊过程分析

案例背景:

某款产品在客户碰焊过程中,总是产生裂纹,客户以产品不合格为理由,有求退货。

实践过程:

开始传统的经验表明,更改电木粉可以改善此类问题,所以开始更换原材料,但是在改了10几次后问题仍然没有得到改善,其原因就是就没有找到问题产生的根本原因,所以笔者建议使用CAE技术分析其碰焊过程。在使用SolidWorks Simulation 热分析模块模拟分析了其碰焊过程中热应力的分布,CAE结果表明,由于产品结构的特殊性,导致碰焊过程中热应力过于集中是产生裂纹的根本原因。

应用结果:

凭借完整的分析报告,在经过与客户的沟通,客户调整了其焊接的参数,裂纹现象马上就消失了。

在此企业,笔者还陆续进行了冲压,挤压、弯钩、辊轧等加工过程的模拟,跟实践相结合,取得了很好的应用效果。逐渐的CAE技术深入人心,设计和技术管理人员开始主动的学习和了解此项技术,并开始考虑在流程中嵌入CAE过程,以避免后期的更改。

三、 设计仿真一体化

通过对过去一年后CAE的应用经验,笔者和管理层一起对产品的设计流程。模具的设计流程进行了调整,开始在设计和方案确认阶段就主动的导入CAE技术,最大程度的减少量产阶段的设计变更,也就是设计仿真过程一体化。

在设计仿真一体化之后,新产品的开发成本降低到原来的1/3;弯钩模具的设计从过去的20次/月,减低到不到1次/月;挤压模具设计成功率从过去的35%上升到了95%,整体的开发时间从过去的60天,降低到20天。

以上的这些数据表明,在应用了CAE技术后,缩短开发的周期,节省了开发费用,减少了设计变更,企业从里面能够享受到实实在在的好处,如开发费用降低,量产后期的投诉、退货减少、无形中节约了大量的资本。

总结

CAE技术,在中国已经开始得到很多企业的认识和重视,但是从整体上说,还处于了解阶段,应用的层次和效果与国外相比还有很大的差距;而且因为传统的CAE软件对人的要求比较高,高昂的软件成本和人力使用成本成为很多中小型企业应用CAE技术的绊脚石。在这里笔者推荐大家不妨尝试一下DS SolidWorks Simulation软件,此软件设计的指导思想就是:普通是设计人员使用CAE技术、设计仿真一体化、基于PC架构、最快速的求解器。而且其价格只有传统的有限元软件的 1/3都不到,所以具备业界最高的性价比,普通的中小型企业都可以承受。

最后希望CAE技术能够在中国得以更快速的推广,推动中国“制造”更加快速的过渡到中国“设计”。也希望我的这些经验能够给大家带来一定的借鉴意义。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号