3.3干涉检验

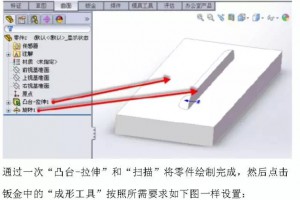

通过对装配体进行干涉检查、碰撞检查和动态间隙检测,可发现干涉并知道干涉区域,结果如图4所示。图4中,圆圈区域即为干涉区域,此时应对模型进行修改,直到获得满意的结果。

图4 干涉检测

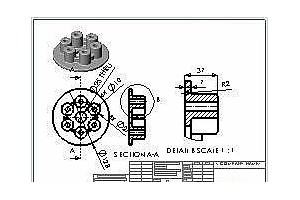

在Solidworks环境下,对排种器进行动态的模拟装配过程,经优化设计出的三维装配图如图5所示。

图5 排种器三维装配图

4 排种器的运动仿真

影响气吸式排种器排种性能的因素较多,如窝孔的孔径、窝孔数量、排种盘的转速、作业速度和真空室压力值等。其中,排种盘转速和作业速度的关系对气吸式排种器排种性能的提高具有重要意义,而作业速度又是评价排种器的重要指标。

排种盘转速的确定应是在保证国标株距合格指数的前提下机车具有最高的工作速度。排种盘转速越高,种子在转动的过程中产生的离心力越大,吸种室所需的真空度也就越大。为防止出现漏吸,需适当提高风机的转速,而风机转速受生产条件限制。随着排种盘转速的提高,吸种孔与种子的接触时间会大大缩短,会产生来不及吸种或吸种不充分等问题,导致种子脱落,造成空穴、漏播率提高以及株距合格率下降,这也需要适当提高真空度。因此,为保证气吸式排种器的充种时间及排种质量,排种盘的转速要合理。

在实际生产中,排种的动力由地轮经过传动机构到达排种器。地轮与排种器之间有着固定的传动比,而地轮的转速与作业速度(地面与播种机的相对速度)相关,因此在仿真模型中定义地面与地轮之间为齿轮齿条传动,用以简化模型,并提高实验数据的准确性。

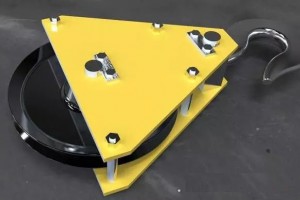

由试验测得,在吸种室真空压力为0.004MPa的条件下,转速接近0.97r/s时,排种性能稳定性最好,如图6所示。此时有较充分的充种时间,重播率及漏播率均较小。因此,以播种大豆种子为例,将排种器的转速定为0.97r/s进行排种状态的运动仿真,如6图所示。

图6 排种盘转速为0.97r/s时排种器的运动仿真

模拟仿真中将播种大豆的理论株距定为5.5cm,在保证株距及播种均匀性等前提下,得出仿真模型的机车作业速度为8.529km/h,如图7所示。

图7 仿真模型中大豆的株距5.5cm

5 结论

1)利用SolidWorks对排种器进行三维实体装配和设计,并进行干涉检验,在设计阶段发现问题,提高了设计质量和效率,缩短了研制周期。

2)在一定的排种性能指标条件下,排种器的转速与作业速度有一个最佳匹配值,排种器的转速与机车作业速度分别为0.97r/s和8.529km/h。

3)对气吸式排种器进行运动仿真,得出相关的技术参数,为气吸式排种器的理论研究和生产实践提供了参考依据。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号