摘要:文章介绍了SolidW orks的钣金折弯算法和实际生产中常用的钣金折弯算法,论述了折弯修正法与折弯系数法、折弯扣除法以及K-因子法之间的换算关系,提出了利用SolidWorks建立钣金件三维实体模型的有效方法和注意事项,为业内工程技术人员提供了理论依据和实用参考。

1 引言

钣金件是机械工业尤其是轻工业的主要零件类型之一,而折弯是钣金件最典型最主要的成型工序。随着现代工业的迅速发展,钣金件的形状越来越复杂、精度要求越来越高,由于结构设计是否合理和毛料尺寸是否准确直接决定了钣金件能否具有良好的外观、足够的强度和必需的精度,所以合理设计钣金件的结构并准确计算其展开尺寸就成为钣金设计的首要任务。

SolidWorks是目前主流的三维机械实体设计软件之一,它提供了方便易用和功能强大的钣金解决方案,可以逼真地建立钣金件的三维实体模型并以此为基础模拟钣金的折弯和展开过程。但是,有一些工程师抱怨SolidWorks的钣金展开尺寸不准确,按展开尺寸成型后的零件与实际要求不符,甚至造成了不少经济损失等。因此,只有正确掌握SolidWorks的钣金设计方法才能最大限度地发挥其应有的生产力。

2 SolidWorks的钣金折弯算法

不同的钣金工程师、不同的钣金加工企业和不同的钣金材料销售商都可能有基于各自经验的钣金折弯算法,而作为一个通用的三维机械设计软件,SolidWorks采用的钣金折弯算法有三种:折弯系数法、折弯扣除法和K因子法。

1.折弯系数法

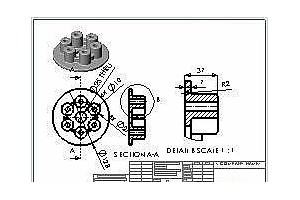

如图1所示的钣金件,材料厚度为T,折弯角为a,折弯半径为R,两平直段的长度分别为A、B,弯曲段的展开长度(亦即折弯系数)为BA。

于是钣金件的展开长度Lt就可以描述为

图1中A、B之和总是小于钣金件的展开长度Lt的,在式(1)中BA如同一个折弯补偿值,故折弯系数通常也叫折弯补偿。

2.折弯扣除法

如图2所示的钣金件,材料厚度为T,折弯角为a,折弯半径为R,两平直段延伸相交后到交点的长度分别为A、B。

图2中A、B之和总是大于钣金件的展开长度Lt的,所以用A、B之和来描述的钣金件展开长度值就需要减去(扣除)一个值BD,这个值BD就叫折弯扣除。

于是钣金件的展开长度Lt可以描述为

3.K-因子法

如图3所示的钣金件,材料厚度为T,折弯角为a,折弯半径为R,中性层两平直段的长度分别为A、B,中性层弯曲段圆弧的夹角为θ。

在弯曲过程中,材料厚度中存在着一个材料纤维既不伸长也不缩短的中性层,因此中性层的长度就是钣金件的展开长度,即

设中性层距钣金件弯曲内侧表面的距离为t,再引入描述t与T之间关系的系数K,代表中性层相对于钣金件厚度的位置的比率,称为K因子,通常也称之为中性层位移系数,令 K=t/T

中性层的曲率半径ρ=R+t=R+KT,而θ=180°-a,则中性层弯曲段的弧长为

将式(5)代入式(3)得到中性层的长度亦即钣金件的展开长度Lt为

当a=90°时,式(6)可简化为

这就是最常见的在90°折弯时钣金件的展开长度算式。

3 实际生产中的钣金折弯算法——折弯修正法

如图4所示的钣金件,材料厚度为T,折弯角为a,折弯半径为R,与凸模接触的两平直段延伸相交后到交点的长度分别为A'、B'。

于是钣金件的展开长度Lt可以描述为

因为图4中A'、B'之和可能大于、小于或等于钣金件的展开长度Lt,所以用A'、B'之和来描述的钣金件展开长度值就需要用一个值δ来进行修正,这个值δ就叫折弯修正。

在实际生产中,钣金工程师需要绘制钣金展开图并标注折弯线的位置尺寸,而图4中与凸模接触的两平直段延伸相交后的交线就是折弯线,A'、B'也就是折弯线的位置尺寸。可以看出,折弯修正法的优点是折弯计算基准与工艺基准统一,尺寸不需要换算,所以这种算法在生产中得到了广泛应用。

4 折弯修正法与SoIidWorks钣金折弯算法之间的关系

一方面,折弯修正法在生产中得到广泛应用,另一方面,我们利用SolidWorks进行钣金设计、分析和计算,那么折弯修正法与SolidWorks钣金折弯算法之问存在什么样的关系呢?

1.折弯修正与折弯系数之间的关系

为推导出折弯修正与折弯系数之问的关系,将图1与图4合并后得到图5。

在图5所示的三角形中

同理得到

式(1)、式(8)右边相等,整理得

将式(9)和式(10)代入式(11),整理得到折弯修正与折弯系数之间的关系式为

当a=90°时,式(12)可简化为

这就是最常用的钣金件在90°折弯时折弯修正与折弯系数之间的关系式。

2.折弯修正与折弯扣除之间的关系

为推导出折弯修正与折弯扣除之间的关系,将图2与图4合并后得到图6。

在图6所示的三角形中

同理得到

式(2)、式(8)右边相等,整理得

将式(14)和式(15)代入式(16),整理得到折弯修正与折弯扣除之间的关系式为

当a=90°时,式(17)可简化为

这就是最常用的钣金件在90°折弯时折弯修正与折弯扣除之间的关系式。

3.折弯修正与K-因子之间的关系

为推导出折弯修正与K因子之间的关系,将图3与图4合并后得到图7。

在图7所示的三角形中,同样可以推导出式(9)和式(10)。

式(3)和式(8)右边相等,整理得

将式(5)、式(9)和式(10)代入式(19),整理得到折弯修正与K因子之问的关系式为

当a=90°时,式(20)可简化为

这就是最常用的钣金件在90°折弯时折弯修正与K因子之间的关系式。

5 SolidWorks钣金建模

在钣金折弯过程中,板料的弯曲变形极为复杂,不管是折弯系数、折弯扣除、K因子还是折弯修正,它们都与钣金件的材料种类、材料力学性能、材料厚度、折弯半径、折弯角度、加工成型速度等因素密切相关。SolidWorks虽然提供了默认的折弯系数表、折弯扣除表和K因子表,但需要注意的是,表中的数据是摘录于国外机械手册中的一些经验数据,在建立钣金件的三维实体模型时是不能直接照搬照用的。

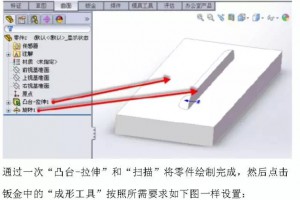

在生产中,我们可以将不同种类的材料在不同的折弯条件下进行弯曲试验,记录折弯修正值并形成表格(如表1所示的是铝合金在90°折弯时的部分折弯修正值),再利用Microsoft Ecxel将折弯修正值换算成折弯系数、折弯扣除或K因子,最后按照SolidWorks的表格模板建立起相应的折弯表,这样既可以按照SolidWorks的默认三种钣金折弯算法建模,又可以在展开图上按折弯修正法标注符合加工要求的直观的尺寸,两者就有机结合起来了。

从式(6)可以看出,钣金展开长度与材料厚度、折弯半径、折弯角度直接相关,所以值得特别注意的是,在利用SolidWorks建立三维模型时,不同半径、不同角度的折弯是不能放在同一个钣金折弯特征里建模的,这正是有一些工程师抱怨SolidWorks的钣金展开尺寸不准确的原因所在。

6 结束语

SolidWorks给广大从事钣金设计和加工的工程技术人员提供了方便直观的设计手段,它已成为工程技术人员进行钣金设计、分析和计算的得力助手,但是SolidWorks仅仅是一个工具,它提供的折弯数据也仅仅是一个参考,工程技术人员需要根据实际生产情况灵活处理,甚至同一品种不同批次的材料有时都需要重新进行折弯试验以对折弯数据进行实时修正。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号