剪板机是机械行业用于切断金属材料的—种机械设备,广泛地在机械制造和修理等部门使用,是各工业部门使用最广泛的板料剪断设备。中小规格的机械式剪板机由于结构简单、易于维护、行程次数高等特点,在国内外剪板机的产量上仍然占多数。在机械式剪板机的设计上,大部分企业仍采用二维设计方法,但以往机械式剪板机常规的二维设计方法主要靠经验和类比同型机器,设计的反复性大,周期长,可靠性差,设计精度和质量还受到人为因素的影响。借助三维设计软件SolidWorks进行机械式剪板机虚拟设计,不仅可以真实地反映剪板机的几何形状,还能反映各部件的空间位置,进而有效检测工作装置各部件之间是否发生干涉与碰撞,还可进一步进行有限元分析计算。另外,SolidWorks软件还可以完成参数化设计,可为今后新产品的开发创建基础模型,提高设计的复用性,缩短变形产品的设计周期。因此,研究机械式剪板机的虚拟设计具有重要的实用价值。

2 虚拟设计流程

应用Solidworks进行虚拟设计,首先要明确设计任务,构思出样品的大致轮廓;接着整理并写出设计方案,细化要求,分析计算零部件的尺寸,对零件建模;而后对零件组装,形成装配体并检验;进而对关键零部件进行有限元分析计算;最后制作二维工程图,交付厂家加工。设计流程,如图l所示。

图1 虚拟设计流程图

3.1 机械式剪板机结构

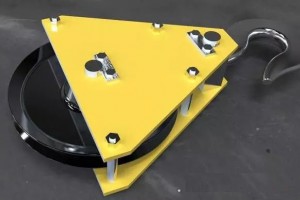

现以圆柱齿轮上传动式机械式剪板机机为例,其组成结构如图2所示。该机床主要由机架、传动系统、刀架、压料器、挡料架、刀片间隙调整装置等部件组成。其工作过程为:电动机驱动飞轮轴,再通过离合器和齿轮减速系统驱动偏心轴,然后通过连杆带动上刀架,使其做上下往复运动,进行剪切工作。机械式剪板机组织结构图,如图2所示。

图2 机械式剪板机组成结构图

SolidWorks三维设计软件是一个基于特征的参数化实体建模设计工具。参数化特征建模设计不仅能够方便客户对产品提出参数修改使之符合实际需要,而且可促进企业对产品的创新设计。对不符合设计开发要求的产品,采用直接修改特征模型或关系来实现同种零件不同参数的设计。

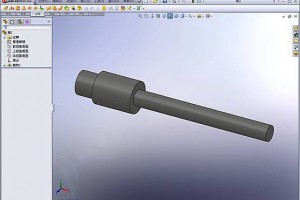

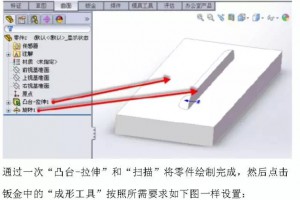

特征建模过程就是选择特征类型、定义特征属性、安排特征建立顺序从而生成零件的过程。在SolidWorks中建立实体前,首先要对实体进行结构特征分析,确定特征建立的先后顺序以及每个特征建立的方法,所建立的特征尽可能简单,参数尺寸尽可能少,建立特征时应尽量减少尺寸的修改,同时保证不引起其他特征的改变。特征建模是从草图开始的,可以新建草图,也可以利用原有在CAD中创建的DWG文件生成草图,然后利用SolidWorks软件提供的拉伸、旋转、扫描、放样等基本体特征造型方法以及圆角、倒角、抽壳、拔模、筋、孔向导、包覆等工程特征造型方法,通过对特征的堆积、切挖和相交等组合方式完成实体建模。因此建模时将零件的每—个加工形状定义成特征,再利用各种特征的组合就可以完成零件的建模。同时利用SolidWorks软件中的插件可快速生成某些零件,如利用Geartax插件可快速生成齿轮,利用toolbox生成某些标准件等,非常方便快捷。例如图3所示传动系统中的大齿轮即利用Geartax插件生成基体,再生成切除、阵列等特征完成大齿轮的设计。

由于SolidWorks软件采用参数化设计思路,在实体建模中所做的更改可以自动、快速、准确地反映到装配体、工程图等相应关联模块中去,而无需再像二维CAD图那样,更改零件后必须同时在装配图中作相应的改动,这样既免去了不必要的麻烦,又保证了设计的精确性。

3.3 装配

装配体设计分为自下向顶(Down-TopDesign)和自顶向下(Top-Down Design)设计两种方法。自下向顶是一种从局部到整体的设计方法,当装配体中含有较多重复出现的零部件,或装配体零部件之间的配合关系较为简单时,优先考虑此方法;自顶向下设计是由整体到局部的设计方法,此方法适用于相互配合复杂、相互影响配合关系较多、多数零部件外形尺寸未确定的装配体。两种方法也可结合应用,使设计更为快捷。

本设计中由于机械式剪板机零件较多,而且有重复零件,配合关系复杂,某些零件尺寸不易确定,因此采用自顶向下和自下向顶相结合的设计方法。装配时,首先确定机架为固定件,再依次导入其他已建好的零部件,对于尺寸不易确定的零件,可以利用零件间的装配关系生成新零件,例如传动轴和上横梁之间的连接零件,由于尺寸不好确定,可在装配体模式中利用与传动轴和上横梁的装配关系生成零件。导人零件后,要使零件间达到精准的配合,必须建立准确的装配约束,系统在配合菜单下提供了包括角度、重合、同轴心、距离、平行、垂直、相切、锁定8种标准配合和对称、宽度等6种高级配合以及齿轮、凸轮等5种机械配合,可以使用这些配合精确地放置实体,这些约束使得到的装配体更接近实际装配体,整个装配过程犹如在实际生产中进行实物组装一样,较为逼真。在本设计中要注意齿轮的装配和压料器上弹簧的关联设计,否则不能实现机构的正确运动。

SolidWorks对装配体进行的检查主要包括碰撞检查、动态间隙检测、体积干涉检查和装配体统计等功能,用来检查装配体各个零部件装配后的正确性,可判断零部件之间有无干涉,以保证任意两个零件在空间上不出现相互重叠的现象。通过移动或旋转来检查零部件之间的间隙,避免实物安装时产生干涉,发现问题及时对模型进行修改,直到获得满意的结果。

3.4 有限元分析

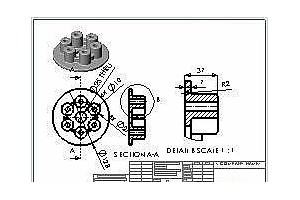

机械式剪板机在工作过程中,主轴是主要的传动和工作部件,利用SolidWorks内嵌集成的COsMOswork8有限元分析软件对装配有齿轮传动装置、连杆和机架装置的主轴装配体进行有限元分析计算。首先将所建模型进行简化,忽略圆角倒角键槽等设计细节,通过标准数据接口,调入到COSMOSWorks有限元分析模块,进行实体网格划分,添加轴一端“不可平移”约束、轴承载荷和两个连杆分布压力,然后进行有限元分析计算,得到剪板机主轴应力分布情况、应变和变形状况,计算出危险点的应力和应变,为主轴的结构设计提供指导,同时对设计是否合理进行准确快速的评估。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号