二、仿真分析

1.运动学仿真分析

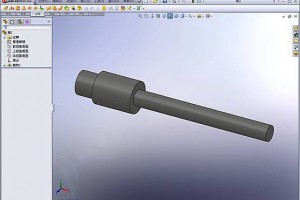

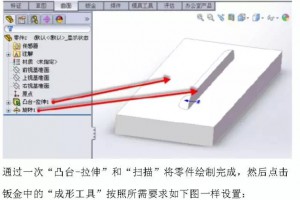

当工作装置以一定的形式运动时,其速度、加速度与各油缸伸缩的速度和加速度有着严格的依赖关系,在进行运动控制时,将实现给定的打击部件位置和速度信息变换为各油缸伸长的控制指令,从而驱动打击部件实现期望的运动。因此当工作装置的结构尺寸及油缸铰点已经确定时,工作范围主要取决于各油缸选型尺寸。运行仿真打击部件的运动轨迹如图2,该图也表示出了整个装置的运动极限包络图。在结果中可以得出各点的速度、位移和加速度等运动学相关特性参数曲线,并可以输出到Excel中处理,图3为锤尖在XY平面的位移曲线。

分页2.动力学仿真分析

分页2.动力学仿真分析

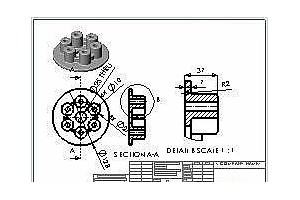

对于工作装置中各部件的受力(例如液压缸的推力的计算),目前多采用轨迹图法或根据几何约束关系建立力学方程组进行求解,计算起来不仅要耗费大量人力物力,而且结果比较粗糙。运行仿真后,以油缸为例,从图4中可以直观地看出工作装置在动作过程中,对应的每一时刻各油缸的受力状况和极值出现的位置,从而为液压系统和控制系统设计,以及极限工况下相关构件的强度校核和改进设计提供了参考依据。除液压缸的受力外,还可以根据动力学仿真结果,得到各关键点的受力特性,为后面各部件转入Simulation中做有限元分析提供依据。

3.静力学分析

对于不同工况,根据工作装置承受载荷的不同,有限元分析结果也存在差异。本文以最大打击半径工况为例,利用Simulation对工作装置进行装配体静力学分析。通过软件的仿真运算后可以得出整个工作装置的应力、应变、位移和安全系数图解,如图5。从图中可以方便地得出该状况下最大应力为42.8MPa,最大位移为5.4mm以及最小安全系数为5.8。本工作装置主要采用不同厚度的16Mn钢板焊接而成,材料弹性模量为2.06x106MPa,泊松比0.3,屈服极限为345Mpa;最大应力均小于材料许用应力,满足强度条件,符合设计要求。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号