1 引言

梳齿不但适用于窄空刀槽多联斜齿轮、人字齿轮的加工,且由于梳齿不存在滚齿中的原理误差(滚刀的渐开螺旋面由阿基米德螺旋面代替所引起的造形误差)、插齿中的原理误差(插齿刀修正齿形角后的齿形误差),齿形精度可达到GB10095-88中的5级,故在航空、航天及潜海领域广泛应用于齿轮的精加工。对于大型精密中硬齿面齿轮的加工,采用CBN涂层梳齿刀、激光表面强化梳齿刀和硬质合金梳齿刀更能稳定地获得较高的加工精度,技术经济效益优于滚齿和插齿。但生产实际中,斜齿梳齿刀设计制造的周期较长、效率较低,难以达到单件小批量生产或新产品试制的速度响应要求。本文以快速响应为目标,针对斜齿梳齿刀现行设计制造过程中的难点问题开展研究,给出完善的基于CAD/CAM技术的解决方案。

2影响斜齿梳齿刀设计制造效率的因素

2.1设计难点

现在世界上只有马格(Maag)公司及森德兰德(Sunderland)公司等少数几家公司生产梳齿机,国内以马格型中等尺寸立式梳齿机的应用居多[2J。马格型机床刀座基面是倾斜的,即在工作状态有6.0的倾角。对于马格型斜齿梳齿刀的设计,国内尚无专业手册加以介绍,本文推导出了设计公式。

齿背斜角β1为垂直于齿背所得到的刀齿螺旋角,其算式中βf为梳齿刀安装位置(非卫作状态)牙齿投影的斜角,且tanβ=tanβf(cosβ+sinγtanα),风为被加工齿轮分度圆螺旋角;齿形角。为安装位置时在与梳齿刀齿背相垂直的截面中的刀齿齿形角,为非对称形式,其算式中an为被加工齿轮分度圆压力角;顶刃后角ae。指安装位置时刀齿的原始顶刃后角(非工作状态时在冲程方向的实际顶刃后角);γ在工作状态自然形成。

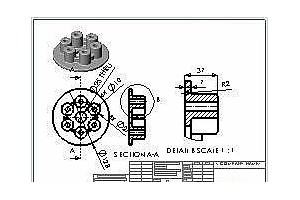

为便于加工、检测、分析及设计加工梳齿刀的二次刀具,现行的斜齿梳齿刀设计图提供了刀具的结构尺寸、端面齿形、齿背相垂直的截面齿形、切削状态的两侧刃后角和两侧刃前角,这样就必然要有完整的局部视图、向视图和剖面图才能清晰表达。

实际工作中,不但设计计算较为繁琐,图形的精确绘制表达更是费时费力,刀具工艺人员和工人也难以在短时间内消化图纸。对于复杂廓形的刀具,如带触角、倒缘或整个齿顶为圆弧的剃前刀、挤前刀和磨前刀,在设计时还必须将法向廓形在端面及与齿背相垂直的截面进行图形变换,设计难度更大。笔者认为,斜齿梳齿刀的传统设计方法效率太低,在很大程度上影响了梳齿刀的设计制造周期。

2.2制造难点

斜齿梳齿刀制造难度表现在以下四个方面:

(1)需要制造二次工装:即按口7。设计制造的非对称廓形的成形铣刀,制造专用夹具以降低加工难度。

(2)需要修整成形砂轮:砂轮修整难度大、精度保持性差,对于复杂曲线廓形该问题更为突出;

(3)所费工时多:为防止磨削烧伤、限制表面粗糙度及使齿距累计误差达标,在恒温室进行的精磨加工非常耗时。

(4)误差分析难度大:由表1知,β1受ae精度的影响,a1两侧均受口ae和β1精度的同时影响,这给刀具的齿形误差分析带来了一定的难度。

3 基于SolidWorks三维特征造型的CAD技术

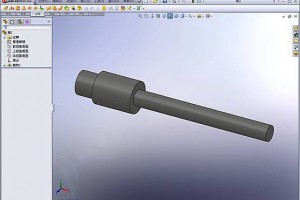

按以下齿轮参数设计马格型剃前斜齿梳齿刀:法向模数mn=4.25,压力角an。=20°,齿数z=43,分度圆螺旋角β=29.2476°,左旋,齿顶高系数ha:=1,齿顶隙系数c=0.25,分圆上的齿厚留剃余量△=0.12。基于SolidWorks进行三维特征造型设计的步骤如下:

(1)新建"零件1",在前视基准面按被加工齿轮的基本参数和留剃余量设计绘制梳齿刀法向齿形图,拉伸草图,完成齿条造型;同,本例为右旋刀),得基准面1;

(2)以前视基准面中垂直于齿顶的棱为转轴,将前视基准面旋转βf(齿轮旋向不同则旋转方向不同,本例为右旋刀),得基准面1

(3)以齿条齿顶面与基准面1的交线(即基准轴1)为转轴,将基准面1向前视基准面旋转7即6.5°,

(4)用"使用曲面切除"命令,以基准面2为界,将靠近读者一侧的齿条实体切除,所得截面即为刀具端面;

(5)在刀具端面进行"插入草图"操作,再使用"转换实体引用"命令得到刀齿端面廓形图,并将其复制到剪贴板;

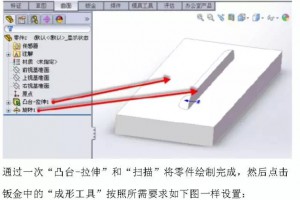

(6)新建"零件2",在新建的前视基准面内插入草图1,根据刀具长宽尺寸绘制一矩形,并将草图拉伸至所需厚度,得一长方体;

(7)在前视基准面内插入草图2,将剪贴板图形粘贴到当前草图,并将其约束为顶刃水平;

(8)以前视基准面中垂直于齿顶的棱为转轴,将前视基准面旋转β,得基准面1,效果见图3;

(9)以长方体下底面与基准面l的交线为转轴,将基准面1向远离前视基准面方向旋转口7。初装位时在牙齿倾斜方向测量的顶刃后角,亦并非工作状态时在冲程方向的实际顶刃后角,得基准面2(见图3);

(10)以基准面2为拉伸方向,用草图2拉伸切除长方体,所得实体即为斜齿梳齿刀的三维特征造型;

(11)将刀具摆至工作状态,即将刀柄面下倾6.5°,检查牙齿在竖直面内的投影的斜角,应为被加工齿轮的分度圆螺旋角厮;

(12)检查刀具廓形沿冲程方向在水平面内的投影应为标准斜齿条的端面齿形,如图5所示。

(13)校验刀具前刀面参数及安装位置牙齿投影的斜角(见图6),该图主要供检验人员使用。可见,斜齿梳齿刀齿顶过渡圆弧和齿根过渡圆弧在前刀面中均为椭圆弧,按传统设计方法进行投影变换后表达是比较繁琐的,而采用三维特征造型则可以方便地查询椭圆弧的属性。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号