CAPP系统中的大量工艺数据是安排和组织生产的依据,同时也是设备、劳资、生产、财务等部

门管理的依据,CAPP系统中工艺数据至关重要的。作为企业信息化建设中的一部分,CAPP应从设计

、管理、集成等多方面来解决企业的工艺设计问题。

为了适应极其错综复杂的制造环境,工艺设计对CAPP系统提出以下功能要求:

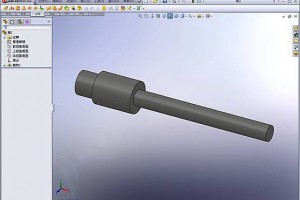

(1)模具产品结构的描述。基于产品结构进行工艺设计,可以直观、方便、快捷地查找和管理工艺

文件。模具CAPP系统应能完整地描述模具各组成零件及其相互关系,为模具工艺规划提供必要的模

具零件几何特征和结构描述信息。

(2)资源的利用。所谓资源就是工艺设计需要支配工艺资源数据(设备、工装物料和人力等),需要

应用工艺技术支撑数据(工艺规范、国家/企业技术标准),需要参考工艺技术基础数据(工艺样板、

工艺档案)。CAPP系统应广泛而灵活地提供资源内容和资源使用方式。

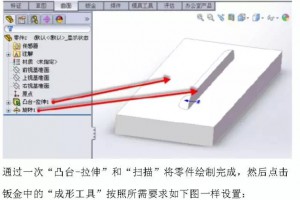

(3)工艺设计及管理。模具工艺设计过程包括工艺管理、工艺设计、工艺汇总、工艺设计管理、工

艺设计流程、工艺设计的后处理、工艺标准化、客户化加工工艺信息的描述等。由于不同的用户可

能采用不同的工艺信息描述格式,模具CAPP系统应能完整地描述模具组成零件的加工工艺,以便根

据需要,转换成不同的工艺文件格式如工艺过程综合卡、机械加工工艺卡和机械加工工序卡等。

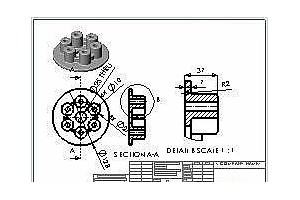

(4)设备资源信息的描述。工艺人员对模具零件进行工艺规划时,需根据设备资源信息确定相应的

工艺路线。模具CAPP系统应能完备地描述设备的信息,包括静态信息和动态信息(静态信息主要包

括设备的加工能力描述和设备的管理信息描述,动态信息主要是对设备负载情况的描述)。

(5)工艺规划的协同性和并行性。一副模具通常由数十个甚至上百个零件组成,若所有的工艺设计(

包括工艺路线的制定、作业指导书设计、工序图绘制、工装设计、数控程序设计、工时额定、热加

工等辅助工艺设计等)由一个人单独完成,则需花费较长的时间。模具CAPP系统应提供支持多用户

同时操作的功能,允许不同的设计人员同时对不同的模具零件进行工艺设计,或同时对多副模具的

零件进行工艺设计,即协同模具工艺规划。

(6)工艺规划的实时性。模具生产中,零件间的制造工艺联系密切,当调整某个零件的工艺设计方

案时,应允许工艺人员随时修改相关零件的加工工艺,以便快速响应模具生产现场的变化或设计变

动所造成的工艺修改要求。

(7)支持异地多任务、多角色协同设计。现阶段很多模具企业并不具有加工模具零件所需的全部加

工设备,企业之间的协作关系普遍存在。通过模具CAPP系统,不同地区的设计人员可以同时对同一

副模具的零件进行工艺设计与制造,或对某个复杂零件的制造工艺进行探讨。

作为一个实用的CAPP系统除了需要具备上述基本功能外,还要包括一些更智能的功能,如实现工艺

设计所需信息的描述和代码化,将工艺设计所需信息的数据结构型式的合理制定等等。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号