加工的特点是单件小批量、几何形状复杂,因此加工周期长,生产效率低。在传统的模具

加工工艺中,精加工淬硬模具通常采用电火花加工和人工修光工艺,后期加工花费了大量时间。缩

短加工时间和降低生产成本是发展模具加工技术的主要目标。近年来,模具加工工艺方面有了许多

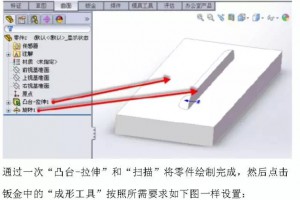

新技术,如高速切削、CAD/CAE 设计仿真、快速原型制模、电火花铣削成型加工和复合加工等,其

中最引人注目、效果最好的是高速切削加工。

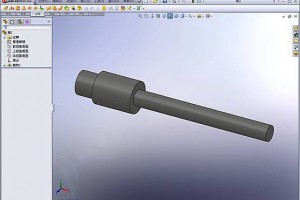

高速切削加工模具是利用机床的高转速和高进给速度,以切削方式完成模具的多个生产工序。

高速切削加工模具的优越性主要表现在以下几个方面:

①高速切削粗加工和半精加工,大大提高金属切除率。

②采用高速切削机床、和工艺,可加工淬硬材料。对于小型模具,在材料热处理后,粗、

精加工可以在一次装夹中完成;对于大型模具,在热处理前粗加工和半精加工,热处理淬硬后精加

工。

③高速高精度硬切削代替光整加工,减少大量耗时的手工修磨,比电火花加工提高效率50% 。

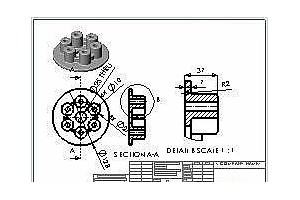

④硬切削加工最后成型表面,提高表面质量、形状精度(不仅表面粗糙度低,而且表面光亮度

高),用于复杂曲面的模具加工更具优势。

⑤避免了电火花和磨削产生的脱碳、烧伤和微裂纹现象,大大减少了模具精加工后的表面损伤

,提高模具寿命20%。

⑥工件发热少、切削力减小,热变形小,结合CAD/CAM技术用于快速加工电极,特别是形状复

杂、薄壁类易变形的电极。

高速切削的优势对模具加工的吸引力是不言而喻的,但与此同时,模具的高速切削加工成本高

、对刀具的使用要求高、需要有复杂的计算机编程技术做支持、设备运行成本高,因此,由于资金

、技术等方面的原因,国内对高速切削加工模具的应用还不多,目前亟需要解决如何选择和应用高

速加工模具的机床、高速切削刀具、合理的加工工艺、刀具轨迹编程层以及工艺实验等一系列问题

。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号