挖掘机动态受力分析仿真,让我们看看以下,中国工业协会唯一指定模具设计基地---科技,将为您作详细的介绍。

0引言

挖掘机属于多刚体复合运动,而且挖掘机各液压缸推力的计算涉及到几何关系换算,因此液压缸最大设计推力的计算是非常复杂的,目前多采用轨迹图法或根据几何约束条件建立力学方程组进行求解,但对于运动部件多于3个的机构,设计起来就要麻烦得多,并且设计工作不直观,设计结果也不尽人意。本文采用C0SMOSMotion对挖掘机进行了动态力学仿真。

1设计模型

利用拉伸、阵列、切除等功能,在SolidWorks中建立如图1所示的挖掘机主要零部件图。

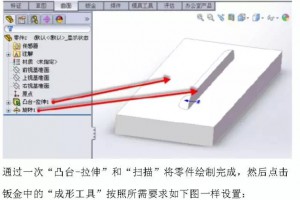

根据同轴、共面等几何约束关系将各零部件装配起来,可以得到挖掘机的整机装配图,并根据仿真需要,将挖掘机调整到合适的初始姿势。如图2所示。

2激活插件

在安装完C0SMOSMotion后,需要在SolidWorks中点击工具、插件,在弹出的窗口中点选COSMOSMotion,将其激活。在左侧特征管理器中点选刚出现的motion浏览器,就可以进人COSMOSMotion进行分析了。由于是装配体,此时会弹出对话框询问是否根据装配关系自动添加约束关系,选"是"即可。

3力学仿真

(1)动臂液压缸受力分析

分析在图2中动臂运动时,动臂液压缸受力大小,此时斗杆、铲斗随动臂一起运动,需将斗杆液压缸、铲斗液压缸的运动部分附着在各液压缸的基座上,使这2个液压缸在仿真时不能伸缩。在铲斗上施加0.5t的重量,以模拟挖掘货物的重量。然后给动臂液压缸约束施以一定速度的沿Z方向的平移,注意运动方向,应使动臂向上升起,并控制仿真时间,使动臂能够运动到规定位置,然后分析在此过程中动臂液压缸驱动力幅值的大小,如图3(a)所示。在图2所示初始位置,液压缸受力最大为71276 N,随动臂的上升,受力逐渐减小,因此在设计时,可根据初始位置的受力来选取动臂液压缸。分页

(2)斗杆液压缸受力分析

分析在图2中斗杆运动时,斗杆液压缸的受力大小,此时动臂静止不动,铲斗随斗杆一起运动,需将动臂液压缸、铲斗液压缸的运动部分附着在各液压缸的基座上,使这2个液压缸在仿真时不能伸缩。在铲斗上施加0.5 t的重量,以模拟挖掘货物的的重量。然后给斗杆液压缸约束施以一定速度的沿Z方向的平移,注意运动方向,应使斗杆向下弯曲,并控制仿真时间,使斗杆能够运动到规定位置,然后分析在此过程中斗杆液压缸驱动力幅值的大小,如图3所示。由图3(b)可以看出,随斗杆的弯曲,受力先减小后增加,当斗杆完全弯曲到动臂下方时.液压缸受力最大为印871.2N,因此在设计时,可根据该位置的受力来选取斗杆液压缸。

(3)铲斗液压缸受力分析

分析在图2中铲斗运动时,铲斗液压缸的受力大小,此时动臂、斗杆静止不动。需将动臂液压缸、斗杆液压缸的运动部分附着在各液压缸的基座上,使这2个液压缸在仿真时不能伸缩。在铲斗上施加0.5 t的重量.以模拟挖掘货物的的重量。然后给铲斗液压缸约束施以一定速度的沿Z方向的平移,注意运动方向,应使铲斗向下弯曲,并控制仿真时间,使铲斗能够运动到规定位置,然后分析在此过程中铲斗液压缸驱动力幅值的大小,如图3所示。由图3(c)可以看出,随铲斗的弯曲,受力先逐渐减小后急剧增加.当斗杆完全弯曲到斗杆下方时,液压缸受力最大为28 542 N,因此在设计时,可根据该位置的受力来选取铲斗液压缸。

4结语

使用COSMOSMotion对挖掘机进行动态力学仿真.使液压缸的选择变得非常容易,由于COSMOSMation是SolidWorks的插件,因此在利用SolidWorks设计完毕后,不用退出,就可以立即进行力学分析和运动仿真,而且分析速度非常快,基本上不用等待,结果也非常直观,可以在仿真完后,再回放结果,观察每一个位置状态所对应的受力大小。特别是在分析后如果不满意,可以再转到SolidWorks设计状态,修改设计参数,而所做的修改会自动映射到COSMOSMotion中,这样在COSMOSMotion中就不必进行任何修改,直接再分析,大大节省了时间。而且分析结果可以输出为excel,这样也可以在excel中查看精确分析结果。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号