一、设计依据

尺寸精度与其相关尺寸的正确性。

根据塑胶制品的整个产品上的具体要和功能来确定其外面质量和具体尺寸属于哪一种:外观质量要求较高,尺寸精度要求较低的塑胶制品,如玩具;功能性塑胶制品,尺寸要求严格;外观与尺寸都要求很严的塑胶制品,如照相机。

脱模斜度是否合理。

脱模斜度直接关系到塑胶制品的脱模和质量,即关系到注射过程中,注射是否能顺利进行:脱模斜度有足够;斜度要与塑胶制品在成型的分模或分模面相适应;是否会影响外观和壁厚尺寸的精度;

是否会影响塑胶制品某部位的强度。

二、设计程序

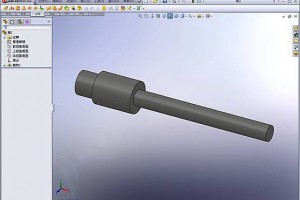

对塑料制品图及实体(实样)的分析和消化:

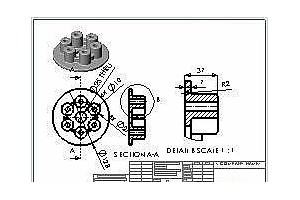

A、制品的几何形状;B、尺寸、公差及设计基准;

C、技术要求;D、塑料名称、牌号E、表面要求

型腔数量和型腔排列:

A、制品重量与注射机的注射量;B、制品的投影面积与注射机的锁模力;

C、外形尺寸与注射机安装模具的有效面积,(或注射机拉杆内间距)

D、制品精度、颜色;E、制品有无侧轴芯及其处理方法;

F、制品的生产批量;G、经济效益(每模的生产值)

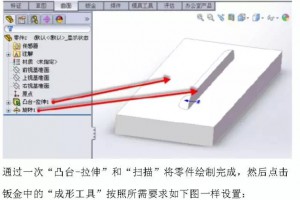

型腔数量确定之后,便进行型腔的排列,即型腔位置的布置,型腔的排列涉及模具尺寸,浇注系统的设计、浇注系统的平衡、抽芯(滑块)机构的设计、镶件及型芯的设计、热交换系统的设计,以上这些问题又与分型面及浇口位置的选择有关,所以具体设计过程中,要进行必要的调整,以达到比较完美的设计。

三、分型面的确定

不影响外观;

有利于保证产品精度、模具加工,特别是型腔的加工;

有利于浇注系统、排气系统、冷却系统的设计;

有利于开模(分模、脱模)确保在开模时,使制品留于动模一侧;

便于金属嵌块的安排。

四、浇注系统的设计

浇注系统设计包括主流道的选择、分流道截面形状及尺寸的确定、浇口的位置的选择、浇口形式及浇口截面尺寸的确定,当利用点浇口时,为了确保分流道的脱落还应注意脱浇口装置的设计、脱浇装置九章浇口机构。

在设计浇注系统时,首先是选择浇口的位置。

浇口位置选择直接关系到产品成型质量及注射过程的顺利进行,浇口位置的选择应遵循以下原则:

①浇口位置应尽量选择在分型面上,以便于模具加工及使用时浇口的清理;

②浇口位置距型腔各个部位的距离应尽量一致,并使具流程为最短;

③浇口的位置应保证塑料流入型腔时,对型腔中宽畅,厚壁部位,以便于塑料顺利流入;

④浇口位置应开设在塑件截面最厚处;

⑤避免塑料在流下型腔时直冲型腔壁、型芯或嵌件,使塑料能尽快流入到型腔各部位,并避免型芯或嵌件变形;

⑥尽量避免使制品产生熔接痕,或使其熔接痕产生在制品不重要部位;

⑦浇口位置及其塑料流入方向,应使塑料在流入型腔时,能沿着型腔平行的方向均匀地流入,并有利于型腔内气体的排出;

⑧浇口应设置在制品上最易清除的部位,同时尽可能不影响产品外观。

五、排气系统的设计

排气系统对确保制品成型质量起着至关重要的作用。

A、利用排气槽,排气槽一般设在型腔最后被充满的部位,排气槽的深度因塑料不同而异,基本上是以塑料不产生飞边的所允许的最大间隙来确定,如ABS0.04以泥灰0.02mm以下赛钢0.02以下。

B、利用型芯镶件推杆等的配合间隙或专用排气塞排气;

C、有时为了防止制品在顶出时造成真空变形,必设气销;

D、有时为了防止制品与模个的真空吸附,而设计防真空吸附元件。

六、冷却系统的设计

冷却系统的设计是一项比较繁锁的工作,即要考虑冷却效果及冷却的均匀性,又要考虑冷却系统对模具整体结构的影响。

冷却系统的排列方式及冷却系统的具体形式;

冷却系统的具体位置及尺寸的确定;

重点部位如动模或镶件的冷却;

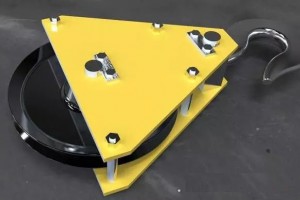

侧滑块及侧型芯的冷却;

冷却元件的设计及冷却标准元件的选用;

密封结构设计。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号