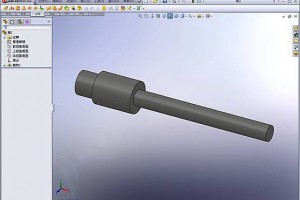

CAD/CAM技术是具有代表性的先进制造技术,是数控加工CAD/CAM技术应用最为广泛和典型的一个领域。模具CAD/CAM制造技术水平正在成为衡量一个国家制造业水平的重要评价指标之一。提高模具CAD/CAM制造水平不但要有先进的制造设备,更重要的是要有掌握先进制造技术的人才。模具CAD/CAM技能人才是指掌握先进的CAD/CAM软件应用技能和数控加工实用技术,结合了模具制造工艺知识的综合型人才。作为模具制造业的主流技术,CAD/CAM技术已逐渐成为普遍使用的技能,因此模具制造业对此类人才的需求量十分巨大,也使得这类技能型人才呈现出供不应求的局面。然而与这一趋势不相适应的是:模具CAD/CAM技能人才的培养教育方式仍然沿袭着过去重理论、轻技能的传统教学模式,教学内容偏重于基础切削理论、数控原理和用CAD/CAM软件进行造型建模(如图1所示)。而实际的CAD/CAM软件应用技术、加工工艺、操作方法经验的教学内容比重偏小,与技能型人才的需求不相适应。

传统的模具CAD/CAM教学模式培养的是技术型人才,以厚重的理论教学为基础,加以繁复的数理计算和严格的切削理论、模具结构理论,其目的是为了培养具有深厚理论基础的技术型人才及研究人才。而实践证明高等教育多年来的重复专业设置及扩大招生已使此类人才呈饱和状态,市场需要的是能实际动手参与模具制造实际操作过程的技能型人才。同时,传统的教学模式是将各种理论分成几种专业课独立讲授,不利于培养综合性的模具CAD/CAM技能人才。因此,改革传统的模具CAD/CAM教育模式已是模具行业和职业教育的当务之急。符合市场需要的模具CAD/CAM技能人才的知识技能结构如图2所示:

当今制造业技术的发展趋势是较少地去发现新事物,而是用更大的想象力与效率去对已知事物和经验进行汇总、分类及转化为人工智能。表现在模具CAD/CAM行业的发展中则是几乎所有的CAD/CAM软件均以被生产验证了的应用知识功能基础上的扩展及模具构件的标准化设计作为发展方向,使软件的功能愈来愈接近人的制造技艺和经验。因此,模具CAD/CAM的教学改革首先应该从CAD/CAM应用软件的使用着手:

1.符合发展潮流,以CAD/CAM软件的使用技能教学为先导

美国PTC公司新近推出的pro/E Wildfire3.0和EMX4.1分模系统软件,充分体现了将人类以往的复杂知识经验转变为简单的电脑应用技能的思想,使过去深奥的模具结构设计变得简单快捷,其特点如下所示。

1.1对产品模型进行拔模检测(Draft check)。

1.2自动创建分型面(Parting surf)。

1.3自动创建要分割的模具型芯、型腔和嵌件的胚件。

1.4自动分割胚件,创建模具的各种型芯、型腔和其它组件(split功能)。

1.5标准模架和模具标准件的装配与在线选取(EMX专业功能)。

1.6浇注系统、冷却水道与模具标准组件的自动创建(Mold comp)。

1.7创建完整的模具总装图和零件图并自动生成材料清单(Mold lagout)。

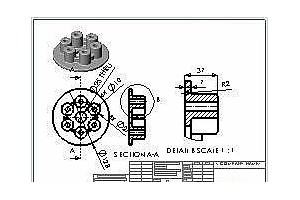

类似的最新模具CAD/CAM软件还有美国UGS公司的UG5.0及英国的visi—CAD/CAM等。均具备如图3、图4所示的分模功能模块:

由此我们可以看出:当今模具CAD/CAM软件越来越智能化、知识技能简单化和经验分类化,也使得掌握模具CAD/CAM技术成为更加容易的技能而不再是需要各种深厚理论基础才能造就培养的高技术人才。指导学生学习模具CAD/CAM软件的使用方法也就成了模具CAD/CAM技能教学的第一步,在此基础上进一步拓展知识面,充实相关模具结构知识和数控加工方法,便可以使学生快速地掌握相关实用知识和技能。

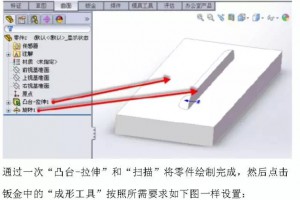

2.将模具结构知识讲授和CAD/CAM软件教学紧密结合,形成生动的插入式模块化教学

这样的方法比单纯的模具结构知识、模具成形理论教学更容易接受,因为有了CAD/CAM软件的三维造型为基础平台,使教学过程非常形象逼真,学生在短时间内就可以通过实体造型模拟学习到大量实用的模具结构知识,理解诸如:拔模斜度、浇注系统、收缩率等模具基本概念;在学习分模的过程中,我们又可以顺理成章地推出模具分型面的理论知识,使学生快速地掌握型腔模具分型面的含义,继而熟练地进行分模的操作。同时,单纯的CAD/CAM分模操作教学如果没有相应的模具知识作为枝叶也会则变得枯燥无味,学生兴趣减弱,难以掌握其操作方法,将两者结合的具体实践见图5:

这样的教学模式使软件应用技能与模具理论知识教学有机地结合起来,着眼于培养综合性能力,内容由浅入深,具体形象。

3.在数控加工软件教学中将切削工艺学的内容融合到参数设置中

数控加工的CAM软件也同样在向智能化、数据库知识化方面发展,CAM的发展成熟,使得数控编程工作大大简化,对编程人员的理论基础、技术背景、创造力的要求已大大降低。因此,数控加工程序的编程教学应该以被实践证明的工艺方法和工艺参数进行技能传授,而不是应用传统的切削理论公式进行计算之后再进行设置,使学生既容易接受又能快速熟练的掌握,切削参数的设置方法有如下两种模式可供比较:

传统的计算方法

进给速度:vf

vf=n×z×fz

vf=进给速度

n=主轴转速

z=齿数

fz=进给量改成简单的参数表供学生选择

(球形刀加工模具铜电极为例)

进刀量(mm)0.05~0.20.1~0.350.2~0.5刀具直径(mm)Φ2~Φ4Φ4~Φ8Φ10以上进给速度(mm/min)100~200500~8001000~3000主轴转速(r/min)2000~40001200~25001000~1600

显然后一种模式更接近实际操作,易于掌握应用入门,不至于使学生对CAM数控加工软件的学习产生深奥难懂、望而却步的感觉。

现代制造技能教学的目的在于教会学生如何使用先进的电脑和数控设备,所以应更多地从生产实践的反馈信息来进行教育而不是以理论计算值进行工艺规划和参数设置。

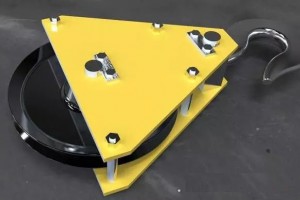

更进一步的方法是将工艺参数的设置、经验方法及相关因素在软件使用教学的同时融合讲解,而不是独立的切削理论枯燥的讲述,例如在传授CAM数控编程的参数设置方法时,适时地引入切削原理的内容如图6所示(以MasterCAM软件为例):

4.结论

以CAD/CAM软件的使用技能教学为先导,将模具结构知识讲授和CAD/CAM软件教学紧密结合形成生动的插入式模块化教学,在数控加工软件教学中将切削工艺学的内容融合到参数设置中,这种综合教学方法既传授了CAD/CAM软件应用方法,又融合了模具知识和相关加工工艺,强化了技能训练,一举三得,使教学过程生动逼真,在教学实践中收到了良好的效果,学生的综合技能得以迅速提高。因此,这种融入式的综合教学方法应该成为模具CAD/CAM技能教育的发展模式

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号