摘要 利用SolidWorks软件以双作用滑片式压缩机的一个新型气缸型线方程为模型进行三维造型,在计算机上实现装配并验证设计方案的正确。以非全约束的特征建模技术所做三维造型和装配可以缩短零件生产周期,节省设计、开发和制造成本。

关键词 三维造型 双作用滑片压缩机 转子 气缸型线

0 引言

传统压缩机的设计制造中采用样机试验的方法,而且常常在分析和修改时要重新进行制图、重新制作样机等工作,设计的成本高、周期长。利用solidworks三维工程软件,就能够实现产品设计的模拟制造,迅速进行修改,对于各种方案进行比较和优化并且进行验证。因为SolidWorks能够分块处理复杂装配体,所以在造型设计中可以方便地设计和修改零部件[1] ,实现设计意图。本文按照滑片式压缩机零件的实际结构和尺寸构建模型,再根据零件之间的装配关系将主要零件模型组装在一起,论证了滑片式压缩机设计方案的正确性和可行性。此次压缩机三维造型装配全部通过了零件间的干涉检查。

1滑片压缩机的主要结构原理

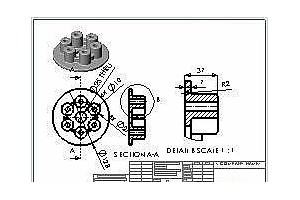

图1 双作用滑片式压缩机 1气缸 2转子 3 滑片

Fig.1 double-action sliding-vane compressor

1 cylinder 2 rolling 3 sliding-vane

在回转式压缩机中,滑片安装在转子上的槽内,随转子做旋转运动,这种结构称为旋转滑(叶)片式压缩机,简称滑片 (或旋叶)式压缩机。[2]它主要由气缸、转子、若干个可以在转子槽内自由滑动的叶片(即滑片)组成。其工作原理是:当转子旋转时,由于离心力的作用,滑片从槽中向外伸出,将气缸分成几个隔腔。随着轴的旋转,隔腔容积产生从小到大、再从大到小的周期性变化,配合进排气孔口,实现制冷剂的吸入和压缩。气缸的形状为扁圆形时,转子的几何中心与缸体的几何中心一致,形成两个月牙形空间。转子每旋转一周,滑片有两次吸气和排气过程,称为双作用滑片式压缩机。[3]如图1。

本文采用的是自下而上的设计方式,即将已经设计好的零部件的三维模型进行组装。这种做法符合一般的工程习惯,应用较多。

在双作用滑片压缩机中,关键的零件有转子(连轴)、滑片、气缸体、前轴承和后轴承。气缸体是双作用压缩机中最重要的零部件,其设计直接关系到压缩机每转排量以及气缸与转子、叶片(滑片)之间的运动特性和摩擦特性。通过对气缸型线方程的研究,笔者设计出一种新型的气缸型线,命名为DDY型线。它可以使得压缩机的每转排量比同样参数下的椭圆气缸增大24%。[4]其方程为:

![]()

![]()

![]()

![]()

式中,R、r分别为型线的长短轴半径

ρ——曲线的矢径

φ——矢径的坐标极角

![]() ——过渡曲线的中心角。在此取为70°。

——过渡曲线的中心角。在此取为70°。

70°——90°为圆弧部分。

本文依据以上方程对主要零件进行了三维造型设计和装配,以检验设计方案和可装配性。

2三维造型装配

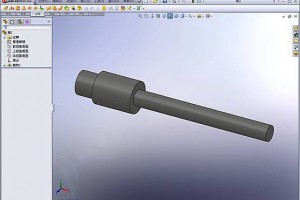

2.1转子轴

在图2中带轴的转子上的槽为滑片槽,它允许滑片在其中自由在径向滑动。滑片的端部与气缸体内壁相接触,形成密封。滑片与滑片槽之间的间隙,使得滑片既能够在槽中滑动,又不能产生较大的偏转。

转子轴的生成过程是:先建立原点,然后进行拉伸,经过多次切除、拉伸后建立凸台再经过切除拉伸,得到图2所示的转子轴的造型。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号