绞吸式挖泥船广泛应用在河湖航道疏浚整治工程中,绞刀是绞吸式挖泥船关键部件之一,其切削性能的好坏对整船的产量有决定性的影响。在国内,绞刀现代设计理论体系还没有形成,有些设计和制造还停留在模仿国外类似产品上。绞刀3D建模及CAE分析是实现绞刀数字化设计、提高设计效率的重要一环。

为了对绞刀的切削性能进行实验研究,河海大学疏浚教育和研究中心通过SolidWorks软件生成三维实体造型,应用于仿真系统及后续CAE分析。下面主要探讨如何在SolidWorks环境下,利用AutoCAD二维工程图及二维图片实现绞刀曲面三维建模的方法,并将模型数据导入ANSYS中,对其进行虚力应变分析,实现了CAD与CAE软件的结合,为绞刀的设计制造提供方便。

1 绞刀有限元模型的建立

1.1 基于SolidWorks的三维实体造型

绞刀的主体由大环、刀臂、切削元件、轮毂四部分组成。刀臂安装上各种不同的切削刀刃(或刀齿)直接用于切削介质,轮毂直接与绞刀轴相连,起到传递力和力矩的作用,大环和轮毂把多个刀臂连为一个整体,实现切削过程的连续性、受力的平稳性。

绞刀建模的关键是刀臂轮廓空间曲线的确定。

1.1.1 坐标导入法:

若已知内外轮廓线的精确坐标,选取轮廓线中具有代表性的若干点的坐标,做成SolidWorks可识别的txt文本文档,按照要求导入三维软件即可生成相应空间曲线。

1.1.2 由AutoCAD图形文件生成三维模型

SolidWorks三维模型的建立,是以草图为基础的,将AutoCAD二维图形文件直接输入,转化为SolidWorks草图,从而建立三维实体模型。

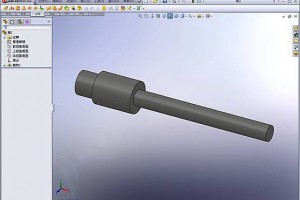

AutoCAD二维图形转化为SolidWorks草图后,分别选择刀臂外轮廓线在两个基准面上的投影曲线,拉伸生成两相交柱面,利用交叉曲线得到两柱面交线的3D草图。用同样的方法获得刀臂内轮廓线空间曲线的3D草图,之后将辅助的拉伸曲面隐藏即可;选择大环上的刀臂横截面为扫描轮廓,刀臂内轮廓线3D草图为路径,刀臂外轮廓线3D草图为引导线,方向“随路径和第一引导线变化”,即可生成刀臂实体,如图1。

图1 刀臂实体建模

如果没有AUTOCAD图形文件,只有纸制的图形或者图片,也可以直接通过插入图片的方式进行绞刀实体的造型,方法如下:

(1)插入图片

根据二维图片的投影方向,在SolidWorks分别选中相应基准面,进入草图绘制环境,工具/草图工具/草图图片,插入相应图片,根据草图原点调整图片在视图中的位置,并将图片设置成半透明。

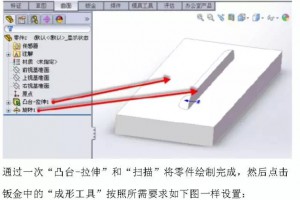

(2)大环、轮毂的生成

根据图片线条绘制大环、轮毂的截面四边形及轴线,利用旋转特征生成实体,如图2所示。

图2 大环、轮毂的生成

首先,在任意一张图片所在基准面根据线条平面投影绘制3D草图,根据曲线变化趋势设置样条曲线控制点;接着,选中控制点,单击鼠标右键显示坐标三重轴(某一控制点的,并非整条曲线的三重轴,如图3),选中三重轴中的一个方向(保持另两个方向不动)拖动该控制点,使其与另一张图片上的相应投影重合,重复这一步骤,直至3D曲线与两个基准上的投影都吻合,用同样的方法生成内、外两条轮廓线;然后,在上视基准面上新建另一草图绘制刀臂截面形状,并设置其与内、外轮廓线几何约束关系为穿透;最后,利用扫描特征生成刀臂实体。

图3 刀臂轮廓线的生成

通过圆周阵列、扫描切除以及组合等特征,完成绞刀实体的建模,最后进行螺纹、倒角等细节特征的完善,刀臂与轮毂接口处的多余部分可以通过旋转切除进行处理,之后通过进行布尔运算将多个实体进行组合,完成绞刀建模。

1.2 SolidWorks与ANSYS模型数据转换

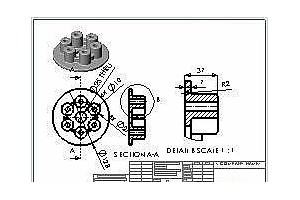

将SolidWorks中建好的绞刀模型另存为ParaSolid格式导入ANSYS,定义单元属性和材料参数并划分网格,模型如图4所示。

图4 ANSYS绞刀模型

2.1 绞刀参数

绞刀大环的内径为1360mm,外径大约为1744mm,轮毂上侧内外径分别为228.14mm和431.89mm;轮毂下侧内外径分别为314.04mm和517.79mm。绞刀整体采用铸钢,材料属性为弹性模量EX=1.75GPa,泊松比PRxy=0.27,屈服极限为σt=380MPa,取安全系数S=1.3,则许用应力为292.31MPa。

2.2 绞刀水下切削载荷的确定及边界条件

绞刀切削功率为150kw,转速为40r/min,横移速度0.4m/s,剪切角为40°。定义绞刀参与切削刀片位置与轴线所在平面的夹角为Ω(如图5),则当0°≤Ω≤90°时,该位置刀片参与切削,为方便加载,根据刀臂参与切削情况将绞刀沿轴向分为9段(如图6)。

图5 绞刀切削示意图

图6 绞刀分段示意图

2.3 结果分析

绞刀最大位移出现在C刀臂3、4段的位置,最大位移为7.188mm,如图7所示;最大等效应力出现在C刀臂靠近大环的一段刀片上,最大应力为237Mpa,如图8所示;这一刻C刀臂切削的水下土壤层厚度最大,且其Ω角度也较大,因此无论是受力还是变形均要比其他两个刀臂大一些,比较符合实际情况。分析得知,此时,该方案设计的绞刀是安全的,同时也要注意刀臂与轮毂连接处及内侧弯曲处也是易发生应力集中的地方,针对切削土质的不同,在进行绞刀刀臂轮廓的设计时可适当考虑。

挖泥船绞刀结构复杂,刀臂曲面形状随切削介质力学特性的变化而变化。根据其主要结构特点,在SolidWorks环境下,利用AutoCAD图形文件及二维图片生成兰维实体模型,在实现2D到3D的转换过程中,较传统坐标导入方法灵活简便;并将该模型数据成功导入ANSYS中,根据实际切削工况对绞刀受力进行有限元分析,实现了CAD和CAE软件的结合,提高了绞刀设计开发的效率。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号