SolidWorks是专业3D CAD软件,可以快捷地建立各种结构的模型,是目前应用较为广泛的三维设计软件。它采用参数化特征建模技术,具有极强的设计灵活性。其设计过程的全相关性,使设计者可以在设计过程的任何阶段进行修改设计,同时连动改变相关零部件的参数。

齿轮减速器具有效率高、寿命长、维护简便等特点,因而是机械传动中应用极为广泛的一种传动机构。运用SolidWorks软件,设计人员可以在建造真实齿轮传动装置之前建立整个装置的虚拟样机,然后模拟减速器的运动过程,就可以在减速器的开发过程中发现设计中存在的不足和缺陷,以及满足用户要求的程度,从而为进一步优化设计齿轮减速器提供依据。

1 齿轮减速器的三维建模

1.1 底座的三维模型形成

建立底座模型主要用到拉伸、拉伸切除、肋和径向等命令。在创建过程中,首先生成底座的大致轮廓,然后绘制底座两侧凸台、肋及部分圆角,最后绘制进油孔、凸台、底座空腔及螺栓孔等,形成的三维模型如图1所示。

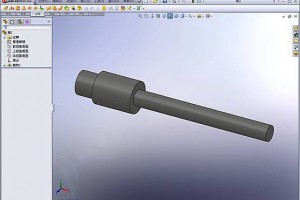

主动轴模型用SolidWorks软件创建非常方便,先根据主动轴的尺寸用旋转命令生成大致轮廓,然后根据键槽深度、宽度用拉伸切除等命令在相应位置处生成键槽:相类似的,可根据实际需要生成齿形槽,并对齿型槽进行圆周阵列操作,生成主动轴齿形。

与主动轴相联结的组件模型包括挡油环、轴承。挡油环的建模主要用到旋转、拉伸切除等命令。SolidWorks软件提供了轴承的数据库.只要在插件Toolbox中选择合适的轴承直接在装配体中导入,不需要单独建模。

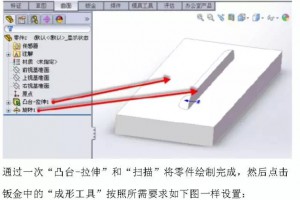

1.3 顶盖模型形成

由于顶盖与底座结构特征相似,且互相配合,故顶盖的成形可在装配体中完成。首先新建一个装配体文件(*.sldasm),然后依次点击菜单“零部件”-“新零件”,在提示中键入“顶盖”作为新零件的名称。然后完成顶盖的建模。顶盖三维模型如图2所示。

1.4 从动轴及组件模型形成

(1)从动轴模型的建立

从动轴模型的建立与主动轴类似。

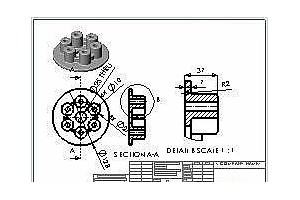

(2)从动齿轮的建立

在插件Toolbox齿轮的数据库中选择正齿轮,导入装配体中,按要求修改齿数、面宽、毂样式、毂直径、键槽、总长度、标称轴直径等参数,生成的模型即为用户所需的模型。

(3)其他从动轴联结件模型的建立

插件Toolbox中也提供了键、从动轴轴承,只要选择合适的类型直接在装配体中导人即可,不需要单独建模。套筒、从动轴挡油环、法兰盖等盘盖类零件建模过程较容易,这里不再详细描述。

1.5 其他零件三维模型成形

在减速器模型中,螺栓、定位销、螺母和垫片等标准件都可在插件Toolbox中选择合适的类型直接在装配体中导入,即可。

顶盖通气塞、顶盖视孔板、油标尺属规则图形,建模简单。

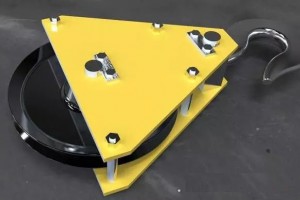

2 齿轮减速器的虚拟装配

在装配过程中,按照一定的约束条件把已完成的各零部件配合起来就可以了。其过程是创建一个新装配体,然后按照自底向上的装配顺序完成建模。装配过程中需要注意的是零部件之间的重合、同心和平行等配合关系,并注意对齐的方向。完成后的装配体如图3。

3 减速器的运动仿真

SolidWorks软件支持装配体的运动仿真。可直观地展示在二维图纸上难以表达和设计的运动,并且可检查各零件之间是否存在碰撞和干涉。然后依据仿真结果修改设计的零件参数,直到不产生干涉或碰撞,以达到设计目的。从而大大简化装置的设计开发过程、减少开发周期、降低开发费用,并有效地提高产品质量。

减速器的运动仿真在各零部件按照一定的约束条件装配完成,形成装配体后,即可进行。其具体过程如下:

(1)在模拟工具栏中单击“旋转马达”,然后在“Feature Manager”中选择输入轴,确定马达旋转方向,并确认马达转速后点击确定;

(2)在模拟工具栏中选择“计算模拟”,系统就能展示机构的真实运动情况,并能够显示零部件之间是否存在干涉或碰撞,同时将结果记录下来;

(3)如想再次观看模拟过程,则点击模拟工具栏中的“重复模拟”。

通过运动仿真,使客户在设计初期就可了解减速器的工作效率,从而提出相应的参数优化要求,达到优化设计的目的。

4 结语

SolidWorks软件为减速器的设计提供了一个高效的开发平台。它的虚拟装配和运动仿真技术,在减速器的设计图纸阶段就可以直观检测减速器零部件之间的碰撞与干涉。与通过制造样机、通过实验反馈数据相比,大大地缩短了减速器的设计研发周期,降低了开发成本。满足了客户对减速器工作效率的要求。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号