关键词:副车架 铝合金 优化 拓扑 solidThinking Inspire

1 引言

本文主要研究适用铸铝、铸铁件的优化设计方法,是基于Altair公司的solidThinking Inspire软件,采用了实体拓扑优化技术。采用多工况单一目标的优化方法,实现了对铸铝副车架的优化 设计。最终达到了减轻控制臂重量、增强控制臂刚度这一目标。

2 简介

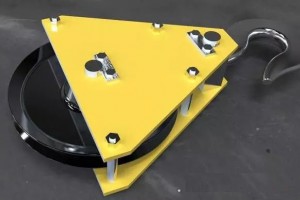

副车架(Subframe)在目前是大多数中小型轿车中均有应用,其主要作用是:1)提高车身 侧向、扭转刚度;2)对路面震动进行二次隔绝;3)方便模块化装配(发动机、变速箱等部件先 安装于副车架再整体上托安装于车身),如图1所示为副车架应用位置及大致形状。

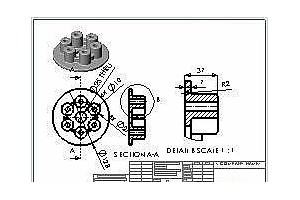

对于副车架来说受力主要有两种情况:1)承受在加速、制动、过坎时来自地面并通过轮胎、控制所传递的纵向力;2)转向时来自地面并通过轮胎、控制传递过来的侧向力,以及固定在副车架上的转向机壳体反作用力。副车架的受力情况如图2所示,Fx作用在轮心的纵向力,Fy为侧向力通过控制臂传递到副车架前后衬套处将做进一步分解,具体受力分解在多体动力学MotionView中进行,在此不再赘述。

图1 某车型副车架

图2 副车架受力分解

图3原设计副车架

图3所示为原设计的副车架,为多片钣金冲压焊接而成。在过去很长一段时间内这种结构较为常用,主要优势成本低廉。当然也有不少缺点,1)重量较大,在节能减排方面无优势;2)焊接 质量一致性控制较难;3)生产线前期投入大(工装、夹具)。鉴于以上的原因,某新车型进行更新换代时准备采用欧美中高端车所使用的铝合金压铸副车架。具体操作步骤如下。

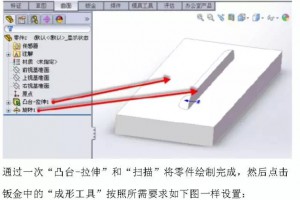

第一步,模型的导入及前处理,根据布置情况建立设计空间,因为solidThinking提供了一套基本的建模命令,所以可以直接在solidThinking中建立; 也可以在专业的CAD软件中建立之后导入solidThinking ,如图 4 所示为导入solidThinking的设计空间模型。

图4 副车架设计空间

接上面第一步,根据副车架在实车中的实际工况,对四个安装点添加了对应的约束。在两侧控制臂衬套位置,以及转向机壳体安装点施加了多体Motionview解算出的节点力。左侧的模型树上分别创建了两个工况,制动及转向。将施加的载荷及约束对应的归类到两工况之下。完成后的模型如图5所示。

图5 添加了约束及载荷的模型

图6 解算设置

图7 优化计算结果

图8 优化结果及重建的几何模型

图9 重建模型高清图

重建的副车架CAD模型及原始的CAD模型进行比较,在满足应力、刚度要求下,减重非常明显,如下表。

表1 优化前后模型对比

本文主要介绍了利用solidThinking Inspire软件对副车架进行结构优化、模型重建、模型校核、方案对比等内容。着重阐述了 solidThinking Inspire软件实体结构件的优化流程。通过优化使副车架材料达到一个最优化的分布,在既定的条件下使副车架的用料最少,对应的质量也最小。随着燃油价格的普遍上涨,车辆轻量化设计已经越来越被各OEM厂家重视,本文通过一个完整的流程来证明只要是零部件就有优化的空间。只要在优化时设置好优化的约束及模型的优化参数,实现模型优化与工艺性是可以统一的。

solidThinking Inspire是Altair公司将HyperWorks软件OptiStruct解算器以及一些前处理的功能进行了打包分装,更简单易上手。将大量的前处理工作隐式化,作为软件底层的基本功能,对于操作者并不需要去关注。是真正面向了结构工程师的一个助手软件,解决了以往学优化必须先学CAE的困境。

参考文献

[1] solidThinking Inspire User’s Manual

[2] solidThinking Inspire 设计工程师基础教程.pdf

[3] solidThinking Inspire 设计工程师必修教程.pdf

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号