设计和制造产品可以是一个耗时且昂贵的过程,同时还会产生材料的浪费。设计师们越来越多地倾向于设计更多个性化的产品,以符合个人需求,同时保证质量和成本。

利用增材制造(Additive Layer Manufacturing)技术,我们所设计的产品可以以最少的材料获得大量的重量和成本的节省,同时满足产品本身的性能要求。

产业研究与产品设计咨询公司Assa Ashuach Studio是一家设计和制造生活类产品的公司,同时也是利用创新的设计和生产技术获得独特的造型和美学特征的限量版产品设计工作室。

该工作室现在包括从设计、科学及制造的全方位的高级技术专家,利用专用的3D软件进行研发,数字化及工程设计是其设计方法和理念的重要部分。

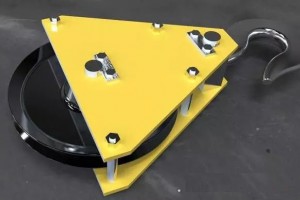

总监Assa Ashuach想要设计一款可以承重120公斤的凳子。他好奇地想要找出到底可以从设计空间中除去多少材料,同时仍然符合承重要求,从而获得一个独特的设计。与Altair合作,Assa利用solidThinking Inspire完成了这个设计过程。

解决方案

Altair solidThinking Inspire利用业界领先的OptiStruct技术可以帮助产品设计师轻松快速地生成和研究有效的结构概念。传统的结构仿真能让工程师检查其设计是否支持所要求的载荷。Insprie增强了设计流程,通过在一个包装空间内输入载荷条件,然后生成一个新的材料分布。Inspire能够导入设计模型,创建设计空间,然后定义材料和载荷条件。这样就可以生成理想的材料分布,从而获得预想的设计结果。从概念设计的结果往往能够得到宝贵的设计见解。

在这个项目中,Inspire根据表面载荷分布除去任何多余的材料,优化了外观结构和合理的材料使用,从而获得了一个轻便且经济性的造型。利用激光烧结制造,Assa Ashuach Studios实现了更快的制造时间、更低的能源消耗。

“股骨叠股骨”就像人体内的骨盆和股骨,这个造型符合了人体内部的骨骼结构,且承重优化到120公斤。

增材制造技术可以解放设计师的思维,相比传统的制造流程来说,只有最小的局限性。能够从表面一层层地生成凳子的造型,也就意味着设计师可以专注于造型,而不受制造可行性的影响。

利用现实生活中的物理和优化的数字化设计和制造(3D打印)

Assa Ashuach对他利用solidThinking Inspire所设计的凳子的最终结果非常满意。

“这股骨凳像一个骨骼结构。我所设计的大部分是根据人体内部的骨骼结构,所以这也是为什么叫股骨凳的原因。”

“我们利用工具进行优化和减少使用材料。事实上这是与美学结果完全不同的,例如这个骨骼结构就非常有趣。”

solidThinking Inspire的基石——拓扑优化,已经成功被应用到工程设计达20多年。Assa Ashuach的股骨凳项目延伸了这一技术的应用,跨越了工程领域,从设计师的视角出发,找到最理想的造型。从而,股骨凳将成为美学满足性能的典范。

“用户可以根据结果动画进行研究,可以共同设计和与设计对象互动,为将来的设计对象增添个人价值,” Ashuach说,“其中魔幻的部分是可以实现你的想法。”最终的凳子概念通过OptiStruct(有限元求解器和优化工具)进行分析,模拟120公斤座位的分布载荷。分析结果显示了该凳子结构的完整性及合理性。

分析认为,尼龙12的各向同性材料的性能,正是凳子所用的材料。这类材料通常用于塑料增材制造。

节省了制造时间、重量和材料也就意味着节省了成本。

股骨凳曾在伦敦设计博物馆主题为“The Future is Here未来就在这里”的展览中进行了展示,也在英国曼彻斯特城市大学特别收藏品艺术画廊主题为“The Language of Process过程的语言”展出,它还将于2014年在伦敦科学博物馆于持续展出一段时间。更多信息请访问assaashuach.com/#femur-stool/0。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号