一、前言

我国是水果生产大国,从1993 年开始,水果总产量就跃居世界第一 位,而且种类繁多,品种丰富。水果进 行分级处理能够使同类档次的产品规 格一致,以统一的高品质外观进入市 场,吸引消费者的注意,提升消费者的购买欲望。为此,我们研发了一套电子 称重式水果分选机。该机的主要部件就 是一种水果自动分级卸料装置,该装 置在水果分选机主控系统的控制下快速自动完成水果的分级卸料。当承载果盘 随循环链条运动时,经过电子称重器称 重后,根据称重值,到达所属区域的弹 跳器时,弹跳器上的导杆适时地产生一 定的动作引导果盘自动翻转,使水果在适当的位置集中,实现水果的分级,同 时在自身重力作用下,使有关机构能自 动回复,避免不同等级的水果集中在一 处,造成混乱。

二、工作原理

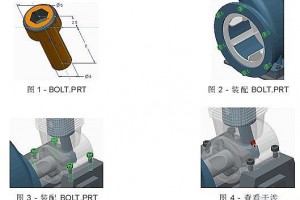

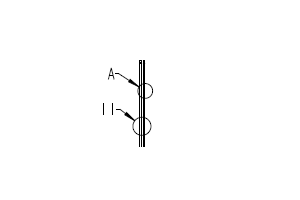

承载果盘的下支架直接安装在滚子 链上,沿着导轨循环运动,上托架果盘 通过联接杆非固定地安装在下支架上。 输送水果时,水果及上托架果盘在下支架的支撑下处于一种平衡状态。弹跳器 机构(由电磁铁和导杆组成)则安装在 导轨的适当位置上。当带有等级信息的水果到达相对应的卸料口时,分选机主 控系统就向弹跳器机构发出动作指令,电磁铁吸合,从而带动导杆迅速地将上托架果盘翻转一定角度,从而完成了水果的卸料。此后,电磁铁断电,导杆在 自身重力作用下回位,以便其他等级的 水果通过。结构简图如图1所示。

三、实施方法

随着机械设计技术的不断进步,数值计算科学的日益成熟,为了能准确地完成我们所承担的设计任务,在设计过 程中我们利用Pro/ENGINEER机械产品辅助设计体系,根据预先制定的方案对安装在输送链上活动托架式分选果盘构建其运动的数学模型,对分级卸料机构进行运动仿真,并对其主要部件上托架果盘进行强度分析。

1.果盘分级卸料机构的虚拟装配

装配造型是实现运动仿真的基础, 我们建立了以仿真为中心的虚拟装配,在产品装配过程中融入仿真技术,优化装配 过程。为了使机构能满足实际工作情况,我们合理地把它划分成果盘翻转装配单元和弹跳器装配单元,即将相对固定配合的 零件先组装成部件,把预先设计好的零件按装配关系及相应结构位置一一装入装配 体中,如图2所示。装配参数设置包括: 果盘翻转装配单元;上托架果盘和联接杆 放置类型为“插入”;下支架和联接杆设 置连接类型为“销钉”;弹跳器装配单 元;电磁铁动铁芯与外壳设置连接类型为“圆柱”;导杆与电磁铁动铁芯设置连接 类型为“销钉”。

2.分级执行机构的运动仿真

为了验证该机构的可行性和合理 性,我们对该机构进行了仿真运动分 析。运动过程按设计要求可分为导杆击打上托架果盘,使其翻转,以及导杆回 位这两过程。

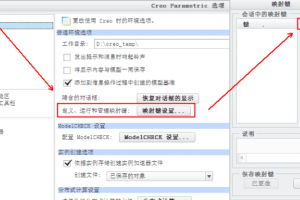

运动仿真参数设置如下。

(1)定义4个伺服电动机1)

选取弹跳器装配单元的运动轴(A-6与A-12 的公共轴)→单击“轮廓”→在“模”中选取“余弦”→“A(为振幅)”设为“14”→“B(为相位 ) ” 设 为 “ 0 ” → “ C ” 设 为“166”“T(为周期)”设为“2”→单击“确定”。

各个参数计算过程如下:

2)在“类型”中单击“几何”→选 取两个指定的相对运动曲面(“T W O1: 曲面”与“O N E2:曲面”)→单击“反 向”→单击“轮廓”→在“规范”中选 取“速度”→“A ”取“8(做定速运 动)”→单击“确定”;

3)在“类型”中单击“几何”→ 选 取两个指定的相对运动曲面(“T W O1: 曲面”与“O N E2:曲面”)→单击“ 轮 廓 ” → 在 “ 规 范 ” 中 选 取 “ 速 度”→“A ”取“8(做定速运动)”→ 单击“确定”;

4)选取果盘翻转装配单元的运动 轴 (A -2 与 A - 2 的公 共轴 )→ 单击 “ 反 向”→“轮廓”→在“模”中选取“余 弦 ” → “A ” 设 为 “ 1 0 ” → “B ” 设 为“0”→“C ”设为“80”→“T ”设为“1”→单击“确定”。

(2)接着进行机构分析

单击“机构分析”,在“优先选 项”中设置“终止时间”为“2”→“帧 频” 为“2 0 0 ” (或设 置“ 最小间 隔” 为“ 0 . 0 0 5 ” )→ 单击“ 电动机 ”选 项→设置“S e r v o M o t o r1”从“0”至“2”→设置“ServoMotor2”从“0”至“1”→设置“ServoMotor3”从“1”至“2”→设置“ServoMotor4”从“0.6” 至“1.1”。导杆击打上托架果盘运动过 程如图3所示。导杆回位运动过程如图4 所示。在运动分析过程中,我们还能对机构零件之间进行动态干涉检验,检查 和验证整体结构和尺寸,使设计趋于合 理,直到满足最终设计要求。

3.关键零件的强度分析

在实际生产中为了保证客户生产效率的最大化,水果分级卸料装置需要 每秒处理3~4个水果,上托架果盘会在 电磁铁作用下不断地受到一定的冲击载 荷。在正常工作条件下,托架的强度、 抗冲击性、疲劳强度以及可靠性方面都 有一定的要求。因此,对它进行有限元分析,分析其在工作状态下的应力分布 状况,是设计过程不可少的环节之一。 为了缩短运算时间,简化了虚拟样机中的实体模型。主要性能参数的取值分别为:材料为尼龙;密度=1160k g/m m3;泊松比=0.4;杨氏模量=4000.34MPa;将上托架果盘的一侧添加 约束,另一侧根据果盘的实际情况施加 向上的作用力2.57N,通过Pro/MECHANICA 软件的运算,得到了上托架的应力、应 变等云图和分析报告,如图5所示。

由图5 可见,最大的工作应力发生在该零件框架的中间部分,因此我们以 此为依据进行重新更改设计。在最终设计产品中,我们在拐角处增加了圆角半 径,并在中间部分的背面增加了加强筋 的布置,使得上托架的应力强度大幅降低,提高了该零件的耐用性。

4.实际运行效果

这种水果自动分级卸料装置能自动完成水果的分级卸料,达到了预先设计要求,如图6所示。

四、结论

本文通过运用Pro/ENGINEER软件对水果分级卸料装置进行运动仿真模拟, 验证了设计方案的可行性,实现了快速、高效的设计与改进,达到了理想设计。采用三维CAD/CAE及虚拟样机技术等 先进设计方法对我们提高设计质量、缩短产品研发周期、增强产品快速响应市 场变化的能力发挥着重要作用。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号