注射模标准模架库作为CAD系统中最基本的部分,主要是为用户提供完整的标准模架,便于用户在确定设计方案之后,直接利用现有的资源快速地完成模具的设计。迄今为止,国内已有不少高等院校、科研院所及厂矿企业对注射模标准模架系统进行了开发与研究,取得了丰硕成果。但是大都还停留在二维阶段,限制了其在实际生产中的应用。本文将就三维注射模标准模架系统的构建、开发与实现作一些探讨。

1 Pro/E及其相关功能

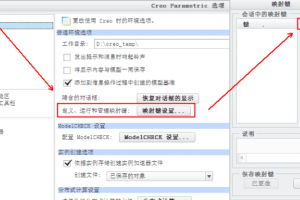

Pro/E是美国PTC公司开发的三维CAD软件,其特点是基于特征的三维实体造型及参数化驱动方式。使用Pro/E作机械设计时,首先作出三维零件造型,再将零件按不同的定位方式装配在一起,最后绘制二维工程图。在构建三维标准模架库时,还要用到Pro/E提供的关系设定和族表两个功能。

(1)关系设定。零件或装配的所有特征在参数列表中会有唯一的标号,关系设定即是使相同或不同零件间的相关特征尺寸保持一定的数学关系,若某一个尺寸变动之后,与之相关的尺寸都会根据数学关系作相应变动。在建库时合理使用该功能可以减少尺寸数量,从而减少数据库的数据量,同时使数据更加准确,不易出错。

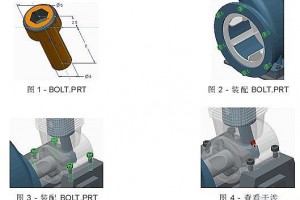

(2)族表。具有相同特征不同尺寸的零件或装配可以只做一个模型,其余均以数据的形式存于数据表中,如图1所示的螺钉。首先建立一个原形零件,或称为母零件,族表中的其他所有零件都继承其特征,只是具体表征参数不同,如螺钉的直径和长度在族表中可以包括多个不同的值,便于在不同的场合调用。零件也可以部分继承原型零件的特征,在编辑族表的时候将不需要的特征屏蔽掉即可,这样实现了表中零件特征的统一性与特殊性的相互兼容。如注射模中的连接螺钉可能是4个或6个,设计时以6个为准,当只需4个时,就要屏蔽掉2个。

2 模架零件库的建立

注射模模架一般由模板、垫块、导柱、导套、螺钉和复回杆等组成。建库时应首先给零件分类,把相同或相似的零件建在一个库中。总体上注射模的零件可分为板类零件和轴类零件两大类。

(1) 板类零件。模板和垫块为板类零件,而每副模具中有多个模板,且模架又有多种型号,如常用的带肩型侧浇口模架即有AI、BI、CI、DI 4种型号,如图2所示。可以看出,4种模架的模板数是不一样的,BI型的模板最多,CI型最少,因此,建库时以BI型创建各类模板。

首先,设计一个原始模板,其特征包括长方体和倒角,这是每个模板都具备的特征,同时应设定参考面。然后以原始模板为原型零件生成6个子零件,代表BI型模架中由上到下的6个模板,分别以MU(定模座板)、MA(定模板)、MT(椎件板)、MB(动模板)、MS(支承板)、MD(动模座板)表示。这些零件在继承原始模板特征的基础上,增加了自己本身的特征,其结构如图3所示。然后再产生不同的长宽系列及厚度系列。接着才是建立实际应用中的模板。如某个模板上有4对称通孔,其尺寸为D0,D1,D2,D10,D11,D12,分别表示该板的长、宽、高及孔的直径和孔在模板上的定位尺寸。启动数据输入编辑器(Pro/Table),输入数据之后可以生成如表1所示的数据表,从该表不难知道Ma1515—25所代表的含义。

在6块模板中,动模板、定模板比较特殊,因为在同一副模架中它们的厚度有一系列的尺寸,因此需要在以上两层原型零件和子零件的关系上,再添加一层针对厚度的数据表。对于顶出板和垫板也可以用同样的方法进行处理。

(2)轴类零件。轴类零件数据库的建立要比板类零件简单一些,其主要尺寸一般是直径和长度,且规格较少,如模具中使用的螺钉通常有M6mm、M8mm、M10mm、M12mm、M16mm等几个型号。先建立直径系列数据库,再添加一层针对长度的数据表。在处理长度问题时,可利用系列化功能方便地生成系列化的数据。

3 装配库的建立

前面已为模架的各类零件建立了完整的数据库,在此基础上就可建立实际使用的装配数 据库。

原型零件与子零件是一种继承与被继承的关系,在装配关系上也是如此,所以首先要解决的是整副模架的装配问题。由于Al、BI、CI、DI 4种型号的模架在装配上不能采取完全相同的方式,所以最初的装配原型将是4种分别属于Al、BI、CI、DI型的模架。

装配时,必须设定各零件之间的定位关系,而这些关系将会完全被子零件或者子装配库所继承,因此在装配原型中应注意以下两点:一是装配关系中应尽量避免诸如25、30等实际数据;二是装配中不能出现预装配子零件。具体的装配关系参见表2、表3和表4。

装配库的建立一般有以下几个不聚:

(1)建好所有零件的零件库。

(2)以AI、BI、CI、DI型模架为原各装配出一副模架。

(3)在模架的装配库中加入各个零件的标号,这些零件包括在模架中出现的任何一个零件。

(4)根据每一副模架及各个零件的规格对应添加有关数据。保存原型零件后,各种数据相应地保存,就得到了模架装配库。

4 设计实例

对于图4所示的塑料制件,调用标准模架进行模具设计。

(1)使用Pro/E对塑件进行三维特征造型。

(2)确定型腔数量,选择标准模架。

(3)在亢模流动分析的基础上进行模具浇注系统设计。

(4)在Pro/E的mold模块中使用塑件的三维实体模型进行模具的型芯、型腔设计,并将型芯、型腔与定、动模板进行装配或合成。

(5)顶出系统及冷却系统的设计。

(6)二维工程图的生成与输出。

这样,整个模具设计完成,图5是该模具的装配图。

5 结束语

参数化特征造型技术是近年来CAD技术发展的主要趋势之一,将其应用于模具CAD系统将有效地提高设计效率和模具质量。在此基础上建立的三维标准模架库,只须构建与模架类型数相同的实体零件及装配,相同类型的系列模架均直接在数据表中进行编辑即可。通过设计实例可以看出,在Pro/E中采用该标准模架库设计模具非常方便,明显缩短了设计时间,具有很好的实用价值。

参考文献

1 王国忠 注塑橙具CAD/CAE/CAM技术 北京理工大学出版社,1998.

2 李德群,陈兴,注塑模软件发的三个阶段,模具工业,1999,(10)

3 赵晶,王敏杰,注塑模标准模架及常用零部件图形库的开发,计算机辅助设计与制造,2000(1)

第一作者:张杰,四川成都市,四川大学高材系,邮编:610065

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号