Pro/SCAN-TOOLS模块是逆向工程的模块之一,利用它可专注于模型的特定区域,并使用各种工具获得所需形状曲面属性。小平面特征是Pro/E中一个主要的点云处理工具,密集点云可以在小平面特征中经过去杂、降噪和取样、补孔和清理等步骤的处理,最后生成适合用于下一步造型参考的小平面。重新造型是一个逆向工程环境,可用于在多面数据或三角形化数据的顶部重建曲面CAD模型。

仿真软件MasterCAM是目前应用最广泛的CAD/CAM软件之一,可以满足一般产品的三维设计和数控加工自动编程。用其仿真实体的加工过程及结果,对于验证反求模型的精确性和可加工性,有着很重要的现实意义。

1 鞋楦的数字化

鞋楦是制鞋的重要模具,我国有些制鞋企业还是采用手工制作样楦和简单的拷模加工方式,制楦周期长、质量差。

将CAD/CAM技术应用于鞋楦设计制造中,将大大改变传统的鞋楦设计制造方式,缩短鞋楦生产周期,提高产品质量,显著缩短鞋楦设计开发周期,具有较高的应用价值。

通过接触式或非接触式测量手段,如三坐标测量机、激光扫描仪等,采集鞋楦实体数据,可以完成鞋楦的数字化。鞋楦数字化后,可进行反求和模型重构,数字化的鞋楦模型便于再设计和再制造,不但可以提高生产效率,及时响应不断变化的市场需求,同时也保存了鞋楦数字档案,便于保存、交流和网络化制造;对模型进行数控加工自动编程,在实际加工前做虚拟仿真加工,可以节约上机加工时间和材料,验证鞋楦加工的可行性。

本文将以鞋楦为例,运用Pro/E逆向技术中的小平面建模方法处理鞋楦点云并完成模型重构;再运用MasterCAM V9.O软件的四轴加工功能进行仿真加工。

2 Pro/E点云数据处理及建模

本文是重庆市自然科学基金资助项目研究中的一部分,使用的鞋楦点云数据来自先前的研究成果“鞋楦检测及集成化制造系统的研究”。

2.1 导入原始数据点集

由于原始数据为文本文件,而Pro/E只能打开.igs、.ibl、.vda或.pts文件,因此,将原.txt文件编辑修改为.ibl格式文件,修改后的部分原文件如下:

OpenArclength

Begin section! 1

0.000 35.199 0.000

0.000 35.177 0.614

0.000 35.111 1.226

0.000 35.001 1.834

0.000 34.847 2.437

0.000 34.647 3.031

0.000 34.402 3.616

0.000 34.110 4.188

...

275.400 9.429 1.159

275.400 9.448 0.994

275.400 9.464 0.829

275.400 9.477 0.664

275.400 9.487 0.499

275.400 9.494 0.333

275.400 9.499 0.167

275.400 9.500 0.000

2.2 小平面建模

小平面建模包括输入通过扫描对象获得的点集,纠正由于所用设备局限性而导致的点集几何中的错误,创建包络并纠正错误,创建多面几何并用多种命令编辑该几何,以精调完善多面曲面。

进入Pro/E界面,设置好工作目录,新建零件,“插入”菜单中选择“小平面特征”,打开数据.ibl文件,选择坐标和单位(mm),即得鞋楦点云原始模型如图1所示。

对点云进行必要的处理后,再进行包络,并生成小平面。这一阶段要完成凹陷部分的填充、粗调和精调等。由于点云测量不可避免会有点云缺失,在包络并生成小平面后会形成多余的三角平面和孔洞,因此需要手动删除不需要的小平面,减少三角形的数量而不损坏曲面的连续性和细节。利用填充工具,填充在扫描过程中引入的孔,尤其是鞋楦尾部和头部下表面测量数据丢失造成的孔洞。对于孔洞的填充,可以采用添加小平面命令,选取三个顶点便可生成一个三角形小平面。孔洞较大的部分在填充后,表面曲率很不理想,与实物的曲面属性相差较大,因此一定要进行精整,以光顺填充曲面。精整是通过增大小平面的密度和有选择地移动小平面的顶点来改善小平面模型的形状,可选择要精整的区域也可对整个模型进行精整操作。该命令会使选定区域更细节化,更平滑。另外,松弛命令是以迭代方式改变小平面顶点的坐标,从而平滑多面曲面,迭代次数越多,曲面就越平滑,但若迭代次数太多会改变原始扫描数据。精整和松弛命令使得模型变得更加平滑,但却会引入更多的小平面,因此,可采用分样命令减少小平面数量,根据设计要求,达到较优的模型精度和小平面数量。

包络和小平面都是由三角面组成,而实际区别在于:包络阶段包含了所有原始点云的内部结构,虽然没有点云显示但系统内部保存了这些点云的数据结构;而小平面阶段就会把原始点云删掉,图3所示为小平面模型。

重新造型是一个逆向工程环境,可用于在多面数据或三角形化数据的顶部重建曲面CAD模型。在小平面特征的基础上进入重新造型环境,通过分析曲面,可首先构建较简单、较大的曲面,使用曲线工具创建曲线、进而构建曲面;再使用区域对现有曲面进行拟合,进行偏差检测,修改不合格的曲线和曲面。

本文采用一种便捷的操作方法,首先建立一系列的基准平面,如图4所示,然后使用“在平面与小平面特征的相交处插入曲线”的功能:点选各基准面,则自动快速生成一系列曲线,如图5所示,该曲线可生成鞋楦曲面模型,但有两点需要注意:一是有的曲线可能不连续,在创建曲面时可根据需要,将曲线连接或切断;二是该鞋楦的头部和根部曲线变化较大,需构造较密集的曲线,保证在反映实体模型的前提下,用尽量少的曲线进行曲面的生成。曲面生成后再进行光顺拟合等高级处理,即可得鞋楦的实体模型,如图6所示。将该零件另存为iges格式,注意在保存时选择保存为实体(solid)选项,以便MasterCAM仿真加工。

四轴加工可以加工具有回转轴的零件或沿某一轴四周需要加工的零件。CNC机床中的第四轴可以是绕X、Y或Z轴旋转的任意一个轴,通常用A、B或C表示,该轴的具体选择根据机床的配置决定。MasterCAMV9.0在V8.O提供了绕X轴、Y轴产生刀具路径的功能的基础上,增加了绕Z轴旋转产生刀具路径的功能。而本文中涉及到的是绕X轴的旋转加工。

3.1 导入iges格式的鞋楦模型

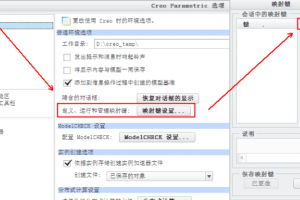

首先导入鞋楦模型,由于该模型不是在MasterCAM中创建的模型,因此,坐标系需进行变换,使得加工和测量时的坐标系相符:鞋楦长度方向为X轴,鞋楦高度方向为Z轴,由右手定则可知Y轴方向,第四轴为绕X轴的旋转轴A轴。由于加工所用毛坯为圆柱体,为节省毛坯减少材料的浪费,因此,将坐标系原点设在鞋楦高度的中心处;此外,一定要锁定中心点,包括轴心的定位和工件的定位,否则将导致零件的过切和加工失败。锁定中心点的具体操作步骤如下。

1)开启档案、刀具路径、工作设定和边界盒(勾选直线,所有图素),按确定键,出现如图7所示的边界框,绘出图8中的两条相交线,平移所有图素(构图面须选3D),第1点选择所做相交线的交叉点,第2点选择原点(可在操作菜单中选取Original即为原点坐标),移动工件中心,完成。

导入转换后的鞋楦模型,完成粗加工、半精加工和精加工刀具路径。

3.2 四轴粗加工刀具路径的生成

选择轴测图,打开主菜单、刀具路径、多轴加工、带旋转轴四轴加工和加工所有曲面,完成。然后,进行刀具选择:直径为φ20mm球铣刀;多轴参数设置:加工表面残留余量设置为5mm;旋转轴设置:x轴为旋转轴和带旋转轴四轴加工参数设置,且一定要勾选Rotary 4ax paramaters中的Use center point选项保证加工中心,选择原点,生成加工路径,参数设置如图9所示。

图9 刀具路径各参数设置

Fig9 Toolpath parameters setting

3.3 四轴精加工刀具路径的生成

四轴精加工刀具路径的生成方法与四轴粗加工刀具路径的生成方法相同,均采用带旋转轴四轴加工方法,只是切削参数有所不同,因此,也可以用生成粗加工路径的方法生成四轴精加工刀具路径,为保证加工精度和质量,其不同点为:1)选择直径为φ10mm的球铣刀;2)多轴参数设置:加工余量设置为0;3)修改切削用量。

仿真加工的路径及结果如图10所示。

4 结语

本文对鞋楦数字化后的点云进行处理和三维反求,还原鞋楦实体模型,并基于MasterCAM软件的四轴加工功能对鞋楦进行仿真加工。本文研究的意义在于运用逆向工程原理,用小平面建模的方法实现了鞋楦的数字化模型再生,为鞋楦改进设计、再制造和网络化制造提供支持;仿真加工为生产节约了材料和时间,验证了加工的可行性。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号