随着现代化设计的要求,企业在不断完善已有产品的同时,必须着眼于、新产品的研发。因此,数字样机已成为企业缩短产品开发周期,降低研发成本,提高产品质量的必由之路。

然而,对于大多数具有设计研发能力的企业,都面临着对原有的相对成熟产品设计的进一步继承和完善,并在此基础上开发研制新型的产品,这样,对企业历年来积累起来的2维CAD图形向3维数字化模型的转化成为其工作中的重要环节。

如何能够快速有效地实现2维图纸向3维数字模型的转化,许多重要的三维机械CAD软件都作了大量的工作,在软件中编制了相关的程序模块,帮助企业用户实现有效高速的2维图纸3维化。

Solid Edge是面向大多数机械设计师的世界级的三维机械CAD软件,其特点是建立在草图编辑器(Sketch Editor)上,即通过建立一个或多个草图,并对该草图进行拉伸、旋转、扫掠、放样等,使之成为3维实体模型。这与我们先前设计2维CAD图纸先建立的一个视图,然后由该视图向下或向左投影的习惯是一致的。因此,采用Solid Edge进行三维设计,设计师无须改变原有传统的设计习惯,只要掌握软件的应用即可。

同理,对原有二维电子图纸,如果能有效地将其上视图转变为能够进行三维操作的草图或草图组,然后采用拉伸、旋转、放样等方法,三维数字化实体建模的任务将迎刃而解。

然而,事情并非如此简单,三维实体设计的关键是在于其所生成的零件或部件之间应具有关联性,对于定型的成熟产品,在通常设计中,采用自下而上的设计流程是可行的,但大多数情况下,无论是已有设备的完善还是更新设备的研发,自上而下的设计方式以及两者结合进行设计的方式更符合设计的要求,因此,即使是以往的设计,也希望使各零部件配合或结合处具有关联特性。

10年的甩图板工程使企业积累了大量的2维电子图纸,这些电子图纸按规范绘制,无论零件图还是部件图,都能满足尺寸精确、比例精准的要求。如果按照传统思维,从二维转三维零件建模,再到部件装配,然后进行关联化处理,无疑是一项繁琐的工作。最好的方式是将典型部件的二维视图直接导入三维机械CAD中,使其成为空间相关的草图组,然后直接从这些部件草图组中按照包含方式对各个零件进行拆解,采用各种手段使部件中各个零件的关联得到保证。Solid Edge在二维图档三维化中很好的体现了这一点。

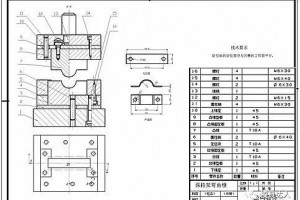

图1 二维CAD传动辊图纸

图1是某研究所典型机组中最常见的覆胶传动焊接钢辊的部件图。从图中可知,该部件由覆胶层和焊接钢辊构成,而焊接钢辊又分别由传动端轴头,辊体和轴头三个部分(零件)组成。关联尺寸包括覆胶层内孔直径与钢辊滚身外径相等,两轴头大端直径与钢辊辊身内径相等。

图2 导入到Solid Edge中的辊子装配图

打开Solid Edge,将图1导入,隐藏不需要的层信息后,并调用软件中“创建3D”工具,如图2所示

导入工程图的图形即自动在装配模板中的参考平面中建立相同草图。对草图处理是三维化图纸的关键,基于关联要求,这里可采用两种方式来实现目标:

1)装配图装配草图驱动法,即对转化而来的装配件草图进行尺寸参数化、变量化约束,消除相应的自由度后,再从再从该装配草图进行零件拆解,使零件与装配草图间建立尺寸关联。以后只要改变该装配草图中的相关尺寸,由该草图拆借而来的零件与之关联的部分便会相应改变,达到参数化绘图的目的。变量化的工作同样在装配草图中设定。最终实现参数化、变量化的三维设计。

图3是约束了各个元素并进行驱动尺寸标注后的辊子装配草图。

图3 全约束后的驱动装配草图

由于原二维设计的比例准确,草图的标注显得异常容易,这里所有元素的自由度完全被消除,为之后的尺寸参数化驱动打下基础。变量设计是Solid Edge独有的特色,通过零件之间,装配件和子零件之间的变量契合和函数关系,实现装配和零件间的关联。

Solid Edge支持从装配环节分拆零件以及显式的草图赋予了可以应用装配草图来驱动装配体中各个零件的设计特点。

分别在已经建立的辊子装配环境下,采用零件模板建立覆胶辊面,采用装配模板建立辊体焊接件,再在该焊接件的环境下分别采用零件模板分别建立起两个辊头和钢辊体的零件,使得这些实体均与装配草图的元素相关联。对于焊接件的焊后加工部分采用不涉及零件的装配特征来实现。

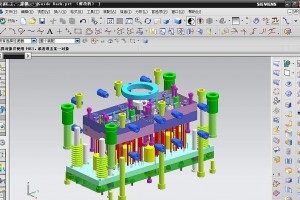

图4是按照上述原则建立起来的传动辊的装配模型,所有零件均由装配草图来驱动。

图4 传动辊装配模型

图5是按上述原则建立起来的传动辊的传动轴头零件模型,注意其与在装配图中的区别。

图6 增长装配草图中辊面尺寸后装配体各零件的变化

这种设计方法更接近于对参数化三维设计的传统习惯,便于设计师从传统二维设计向三维实体设计的转变,且相关装配和零件关联均反映在平面草图上,管理起来相对简单的多。

图6展示了改变装配草图中辊面长度后整个模型组所发生的改变,所有与辊面长度相关零件的模型都随之变化。

但是,这种设计方法不是完全的自上而下的,因为该装配草图必须具备相对结构简单,零部件嵌套层数少的前提,对于大的、复杂的装配是不实用的。

2)部件中各零件相关驱动法,即装配草图仅作为零件建模的来源,从装配草图中拆解出来的零件与草图之间不再相关。拆解时首先选取一个或多个主零件,然后,在装配环境中使其他零件与该主零件关联,以后的参数化、变量化驱动均在实体模型上完成。

由于驱动源是相关的零件模型,只要选对装配中关联元最多的零件作为主零件,一旦拆解得当,直接用主零件来关联其他零件即可。采用这种方法,不再受累于对复杂装配草图中各个元素间的关系约束和尺寸标定,参数化、变量化工作基于实体模型完成。对于装配中零部件嵌套层数的也没有限制,能实现完全自上而下的设计流程,但该法要求首先主零件选择要得当,对主零件的管理是实现该法的关键。

企业从二维设计向全三维设计转变是一个长期的过程,但设备在设计上的改良和创新却时不我待,加之工程合同常常是后墙不倒式的,为了给制造调试留下足够时间,设计环节周期往往很紧张。采用三维设计进行全新研发的最大特点之一是有能够有效缩短设计周期,但设备的改进设计往往又具有继承性,而前期图纸还没来得及三维实体化,这种情况下,在Solid Edge中可有效实现短周期设计的目标。

图7 草图建模的卷取机渲染图

由于Solid Edge允许将草图作为零部件与实体间进行装配,因此可以将设备设计中需要继承的那部分零部件二维CAD图纸输入到Solid Edge中作为草图,然后可以对这些草图进行动态装配,这样一则可以有效地消除干涉,理清多自由度轨迹,从而加快设计步伐,减少设计中的错误;还可以使草图和采用三维技术建立的参数化、变量控制的新零部件进行装配,使这些新零部件的设计更趋于合理。

采用二维三维混合设计在二维向三维设计转化的初期的另外一个突出的好处是,在设计档期非常紧张的情况下,企业不需要大量的设计人员花费较长的时间去学习和熟练掌握使用三维软件,这时大多数不需要改变结构只需更改尺寸的成熟图纸完全可由二维设计完成,然后再由那些熟练掌握三维软件的设计师在Solid Edge中进行后续新结构零部件的设计工作。

采用二维三维混合设计,对目前在软件投资预算小的企业而言,优势在于企业无需一次投入巨大的资金来全面更新三维设计软件,采用混合设计逐步向全三维设计过渡,一方面可减小投资压力,另外还可以减缓由于大规模人员培训带来的压力。

对企业设计三维化过程中一个重要的任务是实体化模型的渲染及动态演示,这在企业样本制作,向用户、潜在用户介绍产品,展示实力等方面具有重要意义。

每台设备都是由可相对运动的部件组成,比如轧辊由电机在减速机构协调下能够在轧机中机架中旋转,在液压缸驱动下可沿滑道上下移动,压辊、导板在液压缸驱动下可以摆动......,这要求各部件在装配中相应的自由度不被约束。但所有这些都建立在相对运动的部分能够被快速的、成比例的建立起实体模型。

由于企业的二维CAD图纸均按尺寸比例完成,能够满精度输入到Solid Edge中,作为演示使用,可在Solid Edge中直接将相对运动的各部件作为零件从单机装配草图进行拆解,再对它们进行实体模型装配消除不需要的自由度,进入装配动画模块制作动态演示或进入渲染模块进行各种风格的渲染即可。

图7是用于向客户演示的冶金设备中典型的卷取机的三维造型,从渲染图中可以清楚看出,其实体模型完全是从输入到Solid Edge中的三视草图所建立的。由于是作为展示,装配没有按实际的零件拆解建模进行,而是按其相对运动的可固定的底座、摆动的压辊、可平动的本体及可旋转的滚筒等部分分别整体建模,最后再将这些相对运动的部分消除必要自由度装配,即可进行动画模拟。

图8是按照上述原则建模后再装配的圆盘剪设备,由于装配时只约束不必要的自由度,故各部件是具有相对运动关系的。请注意图8中a图b图的不同。

此外Solid Edge采用显式草图、独有的带状工具条的操作流程,使软件更易于学习和操作,对模型尤其是关联于草图的模型的编辑变得异常快捷。

实现CAX进行设计研发是大中企业,研究院所和各个科研机构的必由之路。作为主流三维机械CAD软件,Solid Edge还具有丰富的外部接口。由于同是Siemens PLM Software公司的产品Solid Edge的模型和NX模型在相互的软件调用时,能够实现实时更新,即当NX所调用的Solid Edge模型总是该模型最新的状态。这样为企业的CAX工程也提供了很好的选择。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号