一、前言

UnigraphicsNX作为三维参数化混合造型CAD/CAM/CAE集成化软件系统的代表,已被广泛应用于汽车、航空航天、机械电子、模具等制造行业。实现了产品零件或组件从概念设计到制造全过程的设计的自动一体化。然而,要快速高质量地完成一个产品的造型设计,必须根据产品的特点,总结出一套建模方法和技巧.这样才能大大缩短设计周期,提高设计效率,满足客户对产品的各种特殊需求。产品的CAD三维造型是整个产品设计过程中的重要环节,为提高产品的三维设计效率和质量,用户必须掌握三维CAD造型的原理,充分了解CAD软件中的造型方法。充分利用现代先进的CAD技术,不但可以辅助设计者完成其设计构思,减轻劳动强度,提高效率和精度,改善视觉效果,而且为后续的分析、模具设计、NC加工等奠定了基础。

UnigraphicsNX提供了以参数化为基础,基于特征实体造型、部件间的关联设计、专家设计系统等技术。其核心技术是采用非均匀有理B样条(NURBS)作为曲面造型的基础,融线框模型、曲面造型、实体造型为一体,参数化和特征化的混合造型系统,系统是建立在统一的富有关联性的数据库基础上,提供了工程上的完全关联性使CAD/CAM/CAE各部分数据自由联动切换。UGNX吸收了各种建模技术的优点,率先推出了最先进的复合建模方式,将参数化实体建模、高级自由曲面建模、线框建模溶于一体,由于复合建模技术代表了CAD发展的趋势,即易用、自由、高效,是目前CAD行业最优化的建模方式。使工程师在工作时完全不必受某种单一建模方法的束缚,自由地、快速地完成建模。它既具有参数化建模的灵活方便,又在处理复杂产品方面有独特的优势,UGNX以实际工程需要为导向,逐渐发展为CAD/CAM/CAE/PDM一体化的设计系统。系统同时具备如钣金设计、注塑模具设计、冲压模及级进模等多种专家设计模块。本文介绍了在UGNX平台上,以基于SMC程序的某汽车覆盖件产品设计、模具设计与数控编程应用为对象,详细说明了UGNX在设计过程中的所发挥的功能及其应用技巧,希望为读者提供参考借鉴作用。

二、UGNX/CAD覆盖件产品设计

(1)基于SMC成型的覆盖件设计实例

基于SMC成型的覆盖件为全复合材料结构,主要由蒙皮和加强筋组成,蒙皮内的加强筋作为骨架以增加覆盖件的强度和刚度。该复合材料覆盖件必须满足一定的重量、刚度要求,如重力作用下的变形和扭转刚度,高温烤漆的表面气泡及热变形问题。通过对覆盖件的SMC成型工艺及结构上的研究,其成型方法采用分块模压,并最终粘接成型,由外蒙皮、内加强筋、前脸三个部件组成。由于覆盖件结构比较复杂,其成型方案设计时,分别模压成型蒙皮、加强筋,然后粘接成一体,并根据其强度和刚度要求进行局部加强。其结构设计有以下特点:

①制品的内外部结构形状:制品的外部形状应该力求简单,内腔是制品的主要型面,为保证易于脱模和成型,应设计成圆滑结构。避免内腔深度尺寸过大,对模压成型造成困难。该覆盖件三个部件的所有连接特征均采用可能大的过渡圆角,从而使其易成型。

②脱模斜度:对于热固性塑料,脱模斜度在平行于压制方向的表面上一般不小于1度,对于脆硬材料,脱模斜度应设计要求大一些。而对于精度要求较高的产品应采用较小的脱模斜度,对于形状复杂,收缩率大,厚壁不易脱模的制品应采用较大的脱模斜度。由于覆盖件尺寸较大,拔模斜度设计一般都设计在3度以上,局部地区介于1.5度~8度之间。

③壁厚:由于SMC具有良好的流动性,可以成型各种薄壁变厚度尺寸的制品,其最厚截面应保持在13mm以下,对于超过25mm的厚度,可采用特殊的引发体系,在SMC产品设计时,避免过薄尺寸,大面积尺寸应大于1mm厚,由于壁厚的不均匀性易产生变形,因此在变厚度地区,应采用圆滑过渡。SMC成型的覆盖件产品厚度一般在3mm左右。

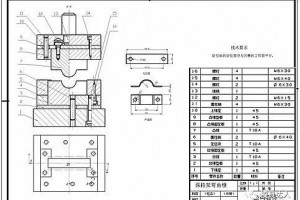

④加强筋和凸缘结构:对于覆盖件薄壁结构,为增加刚度,防止产品变形,在多处地区设计了加强筋和凸缘结构,筋的侧面均为3度以上的拔模斜度和3mm以上的圆角半径,其加强结构如下图所示。对于整体粘接后的工况要求,在局部地区采用薄板铝合金横梁加强,采用粘接和螺钉对SMC和铝合金横梁进行连接。结构强度刚度优化则主要采用盒形件、矩形加强筋及凸缘等结构来加强。

盒形件、加强筋、凸缘结构示意图

(2)基于UGNX的覆盖件设计技巧

该覆盖件比较复杂,需要对其结构合理地分解,确定产品结构的主要特征。在造型时根据产品的主要结构建立特征曲线,通过拉伸、旋转、扫描等建立一个合理的“毛坯”,再进行外观的细节设计,产品的外观形状多由光顺圆顺的自由型曲线曲面组成。要保证构造出来的曲面既光顺又能满足一定的精度要求,就必须掌握一定的曲面造型技巧。由于覆盖件产品设计造型本身比较复杂,对设计者的要求比较高,以下为作者在完成该产品设计时总结出的一些经验:

①先整体后局部、参数化与非参数化有效的结合。

在工程中,常常难以用一张连续完整的曲面来表达一个复杂的产品外形。这样构造的曲面往往不光顺,产生大的变形。这时可根据软件提供的曲面造型方法,结合产品的外形情况,将其划分为多个区域来构造多张曲面,然后将其缝合,或用过渡面与其连结。针对产品的需求及优化设计的目标,在进行造型时应合理的利用UGNX提供的参数化和自由曲面造型的混合使用问题,如在加强筋的布局设计时采用参数化的线框模型,有助于优化分析和曲面重构设计等提高产品的设计质量效率;对于SMC成型的R角等局部特征,可待有限元分析后的结果来进行最终确定。

②基本造型功能的熟练使用

在利用UGNX进行SMC成型的覆盖件产品设计时,涉及基本曲线曲面操作比较多,如常用的直纹曲面(Ruled Surface)、拉伸面(Extruded Surface)、扫描面(Swept Surface)、缩放面(Enlarge Surface)、等距面(Offset Surface)、融接圆角面(Blend Surface)、裁剪面(Trim Surface)、缝合面(Sew Surface)、延伸面(Extend Surface)、边界面(Boundary Surface)。要注意这些基本曲面和派生曲面的使用特点,如拉伸功能可进行带倾斜拔模角度的曲面设计。同时对于基本的曲线,如直线、圆弧、曲线裁剪(Trim curve)、长度调节(Arc length)、等距线(Offset Curve)、投影曲线(Project Curve)、相交曲线(Intersection Curve )和曲线连接(Join Curve)等生成及其编辑修改,应做到灵活熟练。同时还应区分Sketch和Curve的使用方法以及坐标系统的灵活使用。

③快捷键、图层和颜色的使用

由于覆盖件产品设计、模具设计与数控编程的工作量比较大,使用快捷键有助于降低劳动强度。而合理的规划图层、颜色对几何图形对象的表达有助于提高设计的效率和信息的表达。而充分利用图形对象的阵列(Instance)、转换(Transform)功能,可大幅度提高产品的设计效率和质量。

④从模具的角度考虑

产品三维造型的最终目的是制造。产品零件大都由模具生产出来。因此,在三维造型时,要从模具的角度去考虑,在确定产品出模方向后,应检查曲面能否出模,是否有倒扣现象(即拨模角为负角),如发现有倒扣现象,应对曲面的控制线进行修改,重构曲面。这一点往往被忽略,却是非常重要的。在SMC模压成型的覆盖件产品设计时表现尤为重要,由于SMC成型工艺的要求,一般圆角不小于R3,拔模角度不小于1度。

⑤曲线曲面的光顺控制

由于覆盖件产品的外观要求比较高、同时涉及到模具成型以及结构有限元优化分析网格划分的需求,要求产品的曲面光顺性较好。为保证曲面的光顺性,在造型满足产品几何要求的前提下,可利用延伸、投影等方法将原始的3D轮廓线还原为2D轮廓线,删除细节部分,然后构造出“重构”曲面,再利用面的修剪方法获得曲面外轮廓。在构造曲面时,要随时检查所建曲面的状况,注意检查曲面是否光顺,是否扭曲,曲率变化情况等,以便及时修改。检查曲面光顺的方法可利用对构成的曲面进行渲染处理,即通过透视、透明度和多重光源等处理手段产生高清晰度的逼真性和观察性良好的彩色图像,再根据处理后的图像光亮度的分布规律来判断出曲面的光顺度。图像明暗度变化比较均匀,则曲面光顺性好,如果图像在某区域的明暗度与其它区域相比变化较大,则曲面光顺性差。另外,可显示曲面上的等高斯曲率线,进而显示高斯曲率的彩色光栅图像,从等高斯曲率线的形状与分布、彩色光栅图像的明暗区域及变化,直观地了解曲面的光顺性情况。

三、UGNX/CAM覆盖件模具设计与数控编程

(1)SMC成型覆盖件模具设计

UnigrahpicsNX提供了基于专家系统的注塑模(Mold Wizard)、钣金零件冲压模(Die Engineer)、级进模(Progressive Die Wizard)等模具设计功能,模具专家设计系统融入了模具设计师的经验和系统开发师的智慧,使用它们可以加速模具设计速度,提高产品的设计质量。以下为UGNX系统提供的部分模具专家设计系统的简介:

①UGNX冲压模具工程(UG/Die engineering)是UG面向汽车钣金件冲压模具设计而推出的一个模块,其功能包括冲压工艺过成定义,冲压工序件的设计,如压力中心的调整、工艺补充面的设计、拉伸压料面的设计、分配成型工序等内容,以帮助用户完成冲压模具的设计。同时提供了一个完整的级进模设计环境,封装了模具设计的专家知识,其基于UG/WAVE关联设计技术,系统自动抽取钣金特征,使条料排样与零件几何关联,实现了设计信息的一体化。系统从工程建立开始,可以完成条料排样、废料设计、模架选择、功能组件设计和标准件的选取,提供提供的客户模架库、标准件库、镶件库加快了级进模结构设计的速度,提高了设计的质量和效率。

②UGNX注塑模设计(MoldWizards)整合了模具专家的经验,提供实务的设计流程,参数式图形建构,使模具设计经验较少的工程师也能在循序渐进的导览设计之下,使模具设计师快速完成从产品、凸凹模、模架与标准件的设计与装配、工程图一系列过程。提高产品的设计质量同时大幅度缩短制程周期,降低了生产成本。系统以3D产品传递资料,弹性灵活的机构设计,使设计模具工作具有更多弹性空间。通过建立模具设计工程、模具簇、建立坐标系、设置收缩率、设定凸凹模毛坯尺寸、模具辅助工具及分模、调用标准模架库及标准件、设计滑块和顶出机构、设置浇口流道与冷却系统、设计电极、模具总装与零件清单BOM表等快速的完成模具的设计、标准件配置到NC编程环境。

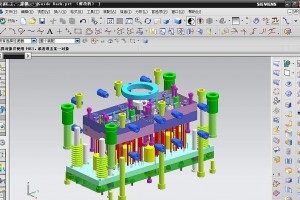

由于SMC成型热压模具,其结构与冲压模类似,同时有注塑模的特点,如加热系统、抽芯结构等特征。在利用UGNX进行该覆盖件的模具设计时,要根据产品的结构特点进行功能的合理应用,如等厚度的外蒙皮其分型面的设计,可直接利用UGNX模具专家系统提供的模具分模功能来完成。SMC模压成型设备主要包括液压机和模具,模具结构总体设计由凸凹模、加热系统、顶出机构、切边机构、抽芯结构送料机构等部分组成。SMC成型模具主要有半溢式垂直分型和半溢式水平分析两种结构。

(2)SMC成型覆盖件模具数控编程

UnigrahicsNX/CAM由八个重要组成部分、包括三维建模、刀具轨迹设计、刀具轨迹编辑修改、加工仿真、后置处理、数控编程模板、切削参数库设计、二次开发功能接口。UnigraphicsNX系统提供了模具的数控编程模板Shops_diemould,它将预先的加工顺序、工艺参数、切削参数设置好,针对相似的零件加工对象,应用模板可以大幅度提高模具数控编程的效率和质量,同时在加工新的产品对象时,只需调用模板文件,选择所需的几何体,并启动这个流程即可。用户通过加工向导非常容易的从模板中获得专家级的制造过程指导,全部内容可非常简单而有效的提供给缺乏经验的用户,有利于吸收别人的经验,通过向导,预先定义的模板可以被激活,并通过简单的交互快速生成数控加工刀具轨迹。

系统提供了提供钻孔循环,攻丝和镗孔等点位加工编程;具有多种轮廓加工、等高环切,行切以及岛屿加工平面铣削编程功能;其提供3~5坐标复杂曲面的固定轴与变轴加工编程功能,可以任意控制刀具轴的矢量方向,具有曲面轮廓、等高分层、参数线加工、曲面流线、陡斜面、曲面清根等多种刀具轨迹控制方式。UGNX铣削可完成粗加工单个或多个型腔、沿任意类似型芯的形状进行粗加工大余量去除、对非常复杂的形状产生刀具运动轨迹,确定走刀方式、通过容差型腔铣削可加工设计精度低、曲面之间有间隙和重叠的形状,而构成型腔的曲面可达数百个、发现型面异常时,它可以或自行更正,或者在用户规定的公差范围内加工出型腔等功能。使用铣削编程功能用户可以完成3轴联动加工刀具路径、加工区域选择功能、多种驱动方法和走刀方式的确定,如沿边界切削、放射状切削、螺旋切削及用户定义方式切削,在沿边界驱动方式中又可选择同心圆和放射状走刀等多种走刀方式、提供逆铣、顺铣控制以及螺旋进刀方式、自动识别前道工序未能切除的未加工区域和陡峭区域,以便用户进一步清理这些地方、其铣削编程可以仿真刀具路径,产生刀位文件,用户可接受并存储刀位文件,也可删除并按需要修改某些参数后重新计算。

UnigraphicsNX/CAM用于产品零件的数控加工,其流程一般如下图所示:首先是调用产品零件加载毛坯,调用系统的模板或用户自定义的模板;然后分别创建加工的程式、定义工序加工的对象、设计刀具、定义加工的方式生成该相应的加工程式;用户依据加工程式的内容来确立刀具轨迹的生成方式,如加工对象的具体内容,刀具的导动方式、切削步距、主轴转速、进给量、切削角度、进退刀点、干涉面及安全平面等详细内容生成刀具轨迹;对刀具轨迹进行仿真加工后进行相应的编辑修改、拷贝等功能提供编程的效率;待所有的刀具轨迹设计合格后,进行后处理生成相应数控系统的加工代码进行DNC传输与数控加工。

四、小结

本文以SMC成型覆盖件产品设计、模具设计与数控编程为实例,简略讲述了UGNX在产品设计与制造中所表现出的强大功能及其实际应用中的技巧,希望对读者有所借鉴作用。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号