1 引言

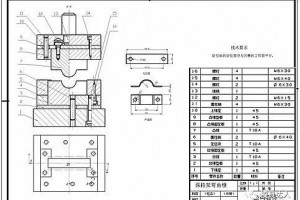

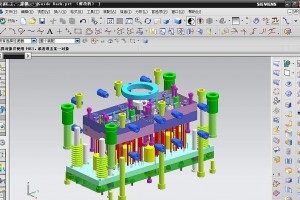

随着CAD、CAM、CAE 等技术不断发展和日趋完善,它们在各个领域得到了极其广泛的应用。其中Unigraphics 软件是这一技术发展得比较成功的软件之一,它起源于美国麦道飞机公司, 是一款集CAD/CAM/CAE于一身的高端三维CAD软件,目前已广泛应用于航空、航天、汽车、通用机械等领域。其CAM 模块尤其出色,在同类软件中处于绝对领先地位,它提供了一种交互式编程工具,可计算生成精确可靠的刀具加工轨迹,是一个功能强大的计算机辅助制造模块。目前,这一技术已成功应用于各类产品零件的制造过程,为企业带来了极高的加工质量及可观的经济效益。笔者自使用该软件以来,成功完成了精密航空系统零件、叶轮叶片等多种产品的程序设计,如图1所示。

图1 UG NX软件在叶轮程序设计中的应用

2 应用技巧

2.1 NC 助手概述

“NC 助手”是一个特定于CAM 环境内有效的分析工具,能够协助工艺人员选择加工各种零件所需要的刀具,制定加工工艺。进入加工模块,在分析菜单下最后一项,如图2。它提供有关层、拐角半径、圆角半径和拔模角的信息,该信息可以帮助工艺人员确定模型台阶高度、侧拐角角半径、底角半径和拔模角大小,并用不同颜色显示在模型上,同时可在信息窗口显示分析结果,以方便确定切削刀具参数,例如,刀具长度、直径、底角半径和锥角。

图2 NC助理界面

其中“NC 助手”对话框中具体参数意义如下表:

NC 助手操作过程如下:

(1)进入 CAM 模块,选择“分析”-->“NC 助手”。

(2)从菜单中选择分析类型。

(3)在可用情况下,选择“参考向量”。系统显示“向量构造器”对话框。选择系统分析所选几何时希望参照的向量(随后您可以用这些步骤选择几何)。

(4)在可用情况下,选择“参考平面”。系统显示“平面”对话框。选择系统分析所选几何时希望参照的平面(随后您可以用这些步骤选择几何)。

(5)在“距离/半径”和/或“角度”字段中,输入定义各个分类的距离/半径和角度范围的值。

(6)在“最小限制”字段中,输入希望系统分析和显示的最小值。

(7)在“最大限制”字段中,输入希望系统分析和显示的最大值。

(8)选择您想分析的几何体。(使用您的鼠标在图形窗口中,通过在零件周围绘制一个矩形框来选择几何体。)

(9)单击“应用”分析所选几何。(特别注意:单击”确定”时会无效)

系统处理该数据并在图形窗口和信息窗口中显示分析结果。在图形窗口中,系统根据表示特定级、圆角半径或拔模角的颜色显示结果。滚动到“信息”窗口的底部,查看系统定义颜色值的位置。

2.2 孔的螺旋加工不提刀

对于精度要求比较高的孔的精加工,我们在生产中,工艺上常常使用镗削、铰孔来加工,但对于比较小的孔、无退刀槽的盲孔、无镗刀的时候怎么办呢?我们可以使用铣削孔来完成,这时,为了达到孔的精度,我们希望铣削时,层与层之间是连续的刀轨,从而保证侧壁的加工精度,具体操作步骤如下:

第一步:进入加工模块,如图3

图3 进入加工模块 图4 创建固定轴轮廓铣操作

第二步:创建固定轴轮廓铣操作,如图4

第三步:单击确定后,进入参数对话框,设置相关参数,如图5

图5 参数设置

注意:

1、驱动方法选择表面积,投影矢量选择朝向几何体。

2、在驱动方法参数对话框里,驱动几何体选择孔内表面,剖切方向选择与圆相切的方向,材料方向箭头要指向孔轴心的方向,设置完成后单击确定。

第四步:生成刀轨,如图6,其中螺旋的间距与可以通过图5中驱动设置的步距数来改变。

图6 螺旋加工不提刀的刀轨

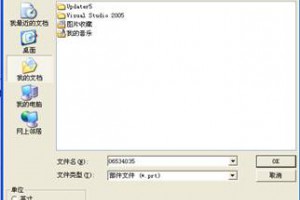

2.3 UG NX导入CLSF文件

随着数控技术的发展,CAM自动编程软件也越来越,,在生产现场,常常会遇到CAM编程软件的不统一,如将带有NC刀轨的数据文件从其它的CAM编程软件转换到UG NX编程软件中时,我们常用的做法是重新编制刀路轨迹,造成太多的重复工作。这里介绍一种方法,从其它CAM编程软件中快速地将刀路轨迹导入UG NX编程软件中,但前提是此CAM软件必须支持标准的CLSF输出。

第一步:将其它的CAM编程软件中的刀路轨迹输出CLSF文件。

第二步:运行UG NX,打开需要处理的模型,进入CAM模块,注意不要移动修改坐标系。选择“工具”>“CLSF”,弹出对话框。

第三步:选择其它CAM软件输出的CLS文件,单击确定。当其它CAM编程软件中创建有多个操作时,单击全选按钮,将以CLS文件名为名称创建一个程序组,一次性导入UG NX软件中,再单击导入,刀轨在软件中初创建。可在CLSF管理器中,对导入CLS文件进行编辑、优化、后置处理等操作。

第四步:关闭信息窗口,单击取消按钮,系统弹出保存CLSF对话框,单击是。

这时,在UG NX的操作导航器中可以看到已经生成的程序组,如图。

2.4 加工局部区域避让技巧

在实际加工中,由于加工区域和编程方式的不同,一个零件需要多个刀轨加工完成。然而创建在后面的操作刀轨,就需要考虑在加工所需区域时,还必须避让前面操作已经完成的加工区域。如图所示,该零件已经完成了顶面加工,现在要加工零件的侧壁,由于顶面是斜面,所以使得侧壁的Zlevel加工时有很多的进退刀,这些进退刀会增加加工时间,且进退刀的表面光洁度也会比较差。

如果将顶面也一起选为加工区域,刀轨会比较连贯漂亮,如图。但是由于顶面已经加工完成,所以会使得已经加工好的顶面被破坏。

这时我们可以通过点击指定部件,系统弹出部件几何体对话框,通过偏置余量来避让已加工表面。

如果你的部件几何体是一个实体,这时我们可以点击“展开项”,在确认对话框中再次点击确定,这时实体就变成了由片体构成的封闭区域。如果你的部件几何体本身就是片体,可直接进入下一步。

这时点击对话框中的“定置数据”,系统弹出新的对话框,用鼠标点击对话框中的左右三角符号,直至系统显示高亮顶面,如图所示。

点击对话框中的“余量”复选框,在余量中输入预设的余量偏置数值。例如0.3mm。

确认后返回主界面,重新生刀轨,如图。

2.5 对加工几何体的检查技巧

由于常常在编制NC程序时,进行曲面加工时出现过切现象,大都是因为源文件的几何模型有缺陷而造成的。因此在开始着手数控编程之前,最好对要加工的几何体模型进行检查,以避免由几何体模型带来的错误。操作如下:

进入 CAM 模块,选择“分析”-->“检查几何体”命令。系统弹出“检查几何体”对话框,单击“全部设置”然后框选需要分析的几何体,然后再单击“检查几何体”,查看是否显示为全部通过,如果有某项未通过,最好修整需要加工的几何模型。

2.6 UG编程发现提刀不够,加工出现撞刀现象的解释与解决

在使用UG NX里用型腔铣编程时,在非切削的“区域之前传递类型”里选用“前一平面”,在UG编程仿真里没有发现问题,但是到机床上加工就会出现刀轨路径与UG编程的走法不一样,这是因为提刀高度不够高而直接撞到工件上。

G00指令在UG里的仿真演示是不会出错的,是由于UG里仿真时G00指令是严格遵循坐标走向,它是走直线的;但在实际机床运行中就不是了,G00的运行是X、Y轴同时走最高速,X轴与Y轴等速,除非是平行于X轴或Y轴的直线,否则刀具走的就不会是一条直线,而是一条45度的斜线加一条平行于X轴或Y国的直线,这就导致了在加工工件时撞刀的现象。

所以,在做型腔铣操作时,在非切削的“区域之前传递类型”里,建议最好选用“安全平面”是最安全的,也费不了太多的时间。

3 结束语

以上是笔者在应用UG NX软件进行数控编程后总结出来的一些应用技巧和体会,特与大家分享。在五轴、多任务机床的数控加工中,使用UG NX软件进行各类复杂、高精度产品、薄壁多腔体零件产品程序设计时,了解运用相关技巧对提高编程效率有着重要意义。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号