为了提高工装设计效率,保证工装模型数据的有效管理和重用,本文开发了基于 Teamcenter 和 NX 两大软件平台的工装快速设计系统。首先介绍了工装系统的模型设计和数据存储、重用、管理、交互的一体化集成特性功能;其次论述了 KBE 工装模板资源库的构成和工装模板搭建的规范化原则;然后依次介绍了工装系统导引式变型设计、导引式组合设计和辅助设计等功能模块的设计过程和特点;最后通过典型工装设计效率比较和分析,得出采用基于工装知识工程模板所开发的数字化工装快速设计系统的工装设计效率较传统工装设计效率提高至少 30% 以上。

航空发动机中叶片和机匣等关重件的制造工艺极为复杂,当前这些重要零部件的制造精度主要靠工装定位和装夹来保证,因此,工装设计是航空发动机等高精度、高可靠性产品设计生产制造的重要组成部分。工装设计效率、质量和数据管理水平的提高,直接影响着航空发动机产品的质量和效益。

近年来,不少学者对工装设计数字化方面进行了大量的研究,并先后提出了基于 PDM(产品数据管理)系统的叶片类零件设计系统 [1],基于知识工程构建工装 CAD 模型的知识库系统 [2] 和工装设计参数化与模块化的思想 [3]。但前期的论述分别在工装设计方式的体系化,工装资源调用和设计方式的提高,工装设计数据的有效管理方法,以及集成化应用方面还存在不足。

Teamcenter 软件是业内知名的PDM 系统,而 NX 软件是当前主流的CAD 三维建模设计软件之一,二者同属于德国 Simens 公司的软件产品,并通过 UGMANAGER 管理器模块接口而具有强大的无缝集成功能。当前国内许多航空、航天、汽车等大型制造企业都选用 NX 和 Teamcenter分别作为产品设计和数据管理的软件平台,其中,以在 Teamcenter 平台下直接启动 NX 软件进行产品设计、协同存储模型数据和调用 PDM 系统数据资源的集成设计方式倍受用户的青睐,因为集成、协同的数据管理和设计方式极大地提高了企业数据管理的规范性和安全性,并且有效避免了企业传统方式的产品数据管理所存在的数据冗余度和不便继承性等方面的缺陷。

本文提出的数字化工装快速设计系统是在 Teamcenter 和 NX 软件平台上开发的一种基于知识的工程(Knowledge based Engineering,KBE)[4-6] 的三维参数化工装设计系统。系统实现了 NX KBE 工装夹具快速建模解决方案,能够极大地提高工装设计效率和质量,降低工装设计成本。

工装系统集成特性

工装快速设计系统基于 NX 软件与 Teamcenter 平台共同开发,是工装建模设计与工装模板数据存储、重用、管理、交互为一体的工装快速设计的集成解决方案(图 1)。工装快速设计系统由嵌入在 NX 软件平台上的系统层功能模块和创建在Teamcenter 系统中的资源层工装资源库组成。系统层的功能模块和资源层的资源库通过系统预设值模块进行桥接,实现工装设计时资源库的即时加载,用户通过树形结构选取或条件查询目标工装模板而快速完成设计。

在设计软件NX平台中,工装快速设计系统主要包含导引式变型设计 [7]、导引式组合设计和辅助设计等功能模块。而在数据管理软件Teamcenter 平台中的工装设计模板库是工装快速设计系统调用的目标资源库和设计结果存放目标的工装通用库的两种 Teamcenter 分类库的集合。

如图 1 所示,工装快速设计系统在 NX 和 Teamcenter 两大系统平台间的交互原理为:导引式变型设计的模板资源主要来源于工装设计模板库中的典型工装和现有工装。导引式组合设计的模板资源主要来源于工装设计模板库中的定位单元、支承单元、夹紧单元和夹具体等按工装部件功能分类的工装部件模板库。导引式变型设计加载的典型工装模板对象和导引式组合设计加载的典型部件单元模板对象经工装快速系统的指派编码功能获取Teamcenter 系统数据库中定制的企业工装对象(Item)编码流水号而完成新制工装的编码命名。导引式变型设计和导引式组合设计完成的新制工装经过业务流程审批最终发送至 Teamcenter 工装通用库中的专用工装库或通用工装库进行分类管理。

图1 Teamcenter/NX集成环境工装快速设计系统架构图

KBE 工装模板资源库

1 工装模板库功能划分

工装资源库是工装快速设计系统的设计来源和基础。工装系统的快速性也正是基于企业定制化的工装模板资源库,根据企业工装设计知识工程的长期积累,建立典型工装或典型部件的全参数化工装三维模板,并利用 CAD 软件 3D 和 2D 模型相互关联的主模型方式建模基本功能建立三维模板零件对应的二维零件模板工程图,使得工装模板参数修改后,3D 和 2D 模型能够自动同步更新,以实现工装变型和组合的快速设计。

工装快速设计的思想以总体参数化驱动、局部标准化、通用化补充为基础,因而工装设计模板库也主要由具有参数化驱动特点的 KBE 工装模板资源库和工装标准通用库组成。

KBE 工装模板资源库是工装快速设计的主要组成部分,其由典型工装库和典型部件库组成。典型工装库主要存放针对整套工装建立全参数化驱动的典型工装模板,而典型部件库主要存放按工装构成划分的定位单元、支承单元、夹紧单元、连接单元、夹具体等部件参数化单元模板。

工装标准通用库是工装快速设

计的辅助部分,主要包括:工件库、工装通用件、典型特征库、工装标准件库等。工件库是机床设备待加工零件的存放库,主要为工装参数化变型设计和组合设计的后期提供工具体切割元件,当工件(譬如为航空发动机叶片)与工装正确定位、装夹时,工件和工装模型很可能存在部分干涉,通常工装对工件的定位、装夹面与工件的相关表面特征是吻合或形似的,此时要得到工装中这类形状比较复杂面特征,难以采用常规方法进行此类工装局部异型特征面的参数化设计,因而利用工件与工装的正确装配关系,采用布尔运算进行反求,使得工件类似于刀具的切割部件,将工装模型中与工件模型相干涉的部分进行切除,以便得到工装中用于工件正确定位或装夹的异型面特征。工装通用件库、典型特征库和标准件库分别存放企业常用的通用化零件、典型 UDF 特征和国标、航标或企标件。

2 工装模板搭建原则

KBE 工装模板设计的优劣程度是工装快速设计效率与质量体现的根本。本文根据工装模型的重复性设计程度(即典型程度),将工装划分为:典型工装、半典型工装和非典型工装。典型工装指零件数量 90% 以上重用的工装类型;半典型工装指模型中存在比较典型的部件(或重要零件)的工装,零件数量 50% 以上重用的工装类型;非典型工装指模型本身为新设计机型、不属于重复性设计,且模型中没有比较典型的部件(或重要零件)的工装,零件数量 10% 以下重用的工装类型。因此,工装模板搭建的首要原则是工装快速设计方式确认,即要考虑工装快速设计的变型或组合与否。变型设计主要针对典型工装进行设计,组合设计主要针对半典型工装进行设计。而非典型工装则根据实际需要,自行进行规划设计。

工装模板搭建原则还应遵循基准统一和最大变形范围等方面的原则。基准统一原则是设计、工艺定制,乃至加工制造过程中,应该遵循的最基本原则,然而对于典型工装的模板在采用自顶向下的方式建模时,基准统一的原则尤为重要。在装配的顶层建立基准面、基准坐标系以及基准点等统一基准,新建零组件后,采用 WAVE 几何连接器技术 [8],链接装配顶层已建好的基准进行参考引用,从而有效避免了循环链出错的风险,最终能够很好地建立全参数化驱动的典型工装模板。最大变形范围原则是设计出一套质量优良工装模板的前提。根据知识工程的积累,同时深入制造现场调研也是必要的,在最终了解工装的使用场合,工件的加工范围以及机床装备的特点之后,方能按需求考量出一套工装的最大变形范围。

导引式变型设计

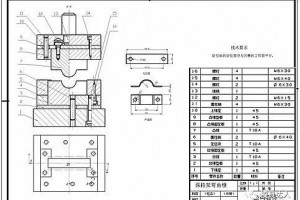

导引式变型设计是工装快速设计系统的两大主功能模块之一,其主要针对相似度高的整套典型工装进行快速改型设计,图 2 所示为导引式变型设计模块流程图。

导引式变型设计提供便捷式的导引设计方式,主要包括以下几个模块:典型工装模板选取和查询、指派编码、工装克隆、参数修改等子功能模块。该主功能模块设计的过程为:首先通过对典型工装模板数据库的树形结构选择或条件查询,加载目标典型工装;其次根据数据库定制的企业编码规则对新工装进行自动指派编码;之后对已经加载的目标典型工装进行工装克隆复制生成同外形尺寸的新工装;然后根据 KBE 模板定制的参数按需进行参数修改的尺寸变形,并将结果与待加工工件尺寸数据进行比对或直接试装待加工工件至变形结果中验证,若新工装符合设计要求,则保存数据、实现数据的 PDM 系统自动存储而完成导引式变型设计;若新工装不符合设计要求、需要微小变化,则继续进行参数修改,直至符合设计要求而结束。

如图 3 所示,为工装变型设计系统界面。系统具有新建工装的路径存储、典型工装检索和预览等功能。在工装变型设计方式中,选择典型工装和编码指派完成之后,系统按目标典型工装克隆一套新的工装,并同时进入工装变形设计参数修改界面。

图3 工装变型设计系统界面

如图 4 所示,此时利用参数编辑列表对这套新工装,进行相似度高的改型设计。界面中,二维模型预览图和二维模型放大图,以及参数编辑列表选中某一参数后,NX 软件模型窗口中模型的 PMI 参数标记将会同步高亮显示,以便用户进行参数修改。当参数修改完成并确定之后,工装模型(主模型方式建立的三维模型和二维工程图模型)将自动实现同步尺寸更改,达到工装快速变型设计的目的。此处需要说明的是,典型工装的参数(即参数修改界面中参数编辑列表中的参数)设计是企业长期总结、积累的成果技术,是根据生产需要可以对典型工装模板的参数进行扩充和修改的,是基于知识的工程原则进行设计的,因此上文称之为 KBE 工装模板。

图4 工装变型设计参数修改界面

导引式组合设计

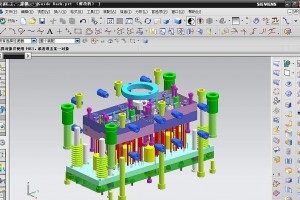

导引式组合设计是工装快速设计系统的第二大主功能模块,其主要针对部件单元的半典型工装进行搭积木式的快速拼装,以完成局部相似的组合式设计,图 5 所示为导引式组合设计模块流程图。

导引式组合设计亦提供便捷式的导引设计方式,依次主要包括以下几个模块:典型部件模板选取和查询、指派编码、工装克隆、单元模块编辑等子功能模块。该主功能模块设计的过程与导引式变型设计模块设计过程类似,与导引式变型设计最大的区别在于:导引式组合设计提供了针对部件单元的半典型工装模板专门参数化变形的单元模块编辑器功能,可以实现部件单元组合拼装时的参数编辑修改、单元模块添加、替换、删除等功能。最终组合拼装完成后,同样需要与待加工工件外形进行比对或试装,直至符合要求而完成设计。

图6、图7分别为工装组合设计系统界面和工装组合设计单元模块查询界面。与工装变型设计类似,系统具有新建工装的路径存储、工装单元查询和预览等功能。不同的是,工装组合设计根据需要分别针对工装的支承单元、定位单元、夹紧单元等典型单元库进行查询,然后组成一套完整工装,之后系统指派编码、并克隆生成这套新工装。接着利用组合设计专用的单元模块编辑功能分别对组成该套工装的支承单元、定位单元、夹紧单元等目标单元模块进行参数修改。

图6 工装组合设计系统界面

图7 工装组合设计单元模块查询界面

图 8 所示为工装组合设计单元模块参数修改界面, 此参数编辑界面与工装变型设计的参数编辑界面相同,最终经过单元间的合理装配约束后,可快速得到所需的新型组合工装。

图8 工装组合设计单元参数修改界面

辅助设计

导引式变型设计和导引式组合设计可以极大程度地分别解决典型工装改型设计和半典型工装的柔性拼装、改型设计等需求,但是要想实现通用单元模块或工装的编辑、克隆、特殊打孔以及待加工工件至目标工装中的定位和工具体切割等补充功能的工装快速设计完备解决方案,如图1 所示,仍需要提供辅助设计模块,主要包括:单元模块编辑、产品克隆、工件定位、工具体切割、智能装配、智能打孔、典型特征库接口等子功能模块。

单元模块编辑和智能装配是针对组合设计提供的辅助模块;产品克隆可以对任意工装进行按需编码修改和标准件克隆与否的复制克隆功能模块;工件定位和工具体切割的专用功能针对新设计工装中待加工工件的异型外轮廓定位或装夹的特殊性个案,导引式变型设计和导引式组合设计参数修改或单元模块编辑完成新制工装的主型设计后,加载定位待加工工件,将工件作为工具体,进行工装设计反求切割,最终完成新制工装的变型设计或组合设计;智能打孔模块提供工装设计中过孔和螺纹孔等特征的智能高效特征工具;典型特征库提供工装设计时需要的用户UDF 特征快速接口。

设计效率分析

基于本文论述的数字化工装快速设计系统,以航空飞机发动机中叶片或飞机蒙皮等关键零件制造时所需的夹具、量具为例,在分别建立了在KBE 典型工装模板或典型部件单元模板的基础上,完成了工装快速设计和传统设计的效能对比(表1)。

不考虑工装快速设计KBE 工装模板的建模耗时,从表1 可以看出,工装快速设计方式较传统设计方式效率提高了数倍。但是由于KBE 工装模板搭建过程中采用基准统一的自顶向下方式建模,耗时较长,且后期仍需要KBE 工程知识的积累而不断完善,当企业定制建立起完备的KBE 典型工装模板库时,本文综合考虑估算,得到:数字化工装快速设计系统设计较传统工装设计的效率能够提高至少30% 以上。

结论

本文在讨论了企业KBE 工装模板库构成和工装模板建模方式的基础上,论述了基于Teamcenter 和NX两大系统平台开发的数字化工装快速设计系统的导引式变型设计、导引式组合设计以及辅助设计等模块的功能特性,从而说明了数字化工装快速设计系统提供了工装设计方面的一套有关模型设计和数据存储、重用、管理、交互为一体的完整解决方案,并得到了数字化工装快速设计系统设计较传统工装设计的效率能够提高至少30% 以上的结论。

参 考 文 献

[1] 侯俊杰,张军波, 袁娜,等. 基于PDM 的叶片类零件工装设计系统. 机械科学与技术,2001,20(4):592-593.

[2] 尹晓伟,郝永平,钱学文,等. 基于I-deas 的工装CAD 系统中的知识库系统研究. 中国工程科学,2004,6(10):71-74.

[3] 鲁玉峰,周华锋. 基于UG/ CAD 工装设计参数化与模块化方法的研究. 中国制造业信息化,2009,38(17):18-21.

[4] 王智明,杨旭,平海涛. 知识工程及专家系统. 北京:化学工业出版社,2006 :10-20.

[5] 王大斌,朱文华,魏丕光. 基于知识工程的参数化设计应用研究. 机械设计与制造,2010,9:42-44.

[6] 熊丹丹,杨海成,万能. 面向航天产品的全三维产品KBE 设计制造模式研究. 制造业自动化,2011,33(17):103-105.

[7] 潘志毅,黄翔,李迎光. 基于飞机产品结构更改的装配工装变型设计方法. 航空学报,2009,30(5):959-965.

[8] 王华侨, 王华昌, 王耕耘,等. 计算机辅助夹具设计系统的研究与实现. 机械科学与技术,2004,23(1):113-116

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号