更快、更高效的新产品开发

墨西哥的 Criotec 公司在商用制冷设备制造领域已有超过25年的历史。总部位于(蒙特瑞市区的)新莱昂州圣卡塔琳娜,公司每年设计和制造250,000件产品。Criotec 与客户保持密切联系,尽量满足他们的制冷要求;提供定制化产品,以适应广泛的用途,包括食品饮料冷藏设备、冷冻机以及冷藏室等。Criotec 共有800多名技艺娴熟的员工,包括一支经过设计、开发和制造专业培训的工程师及技师团队。

为了应对商用制冷行业的激烈竞争,Criotec致力于提供满足客户个性化需求的定制化制冷系统。为此,2009年公司的工程师认为有必要采用一套更敏捷、装备更完善的产品开发系统,目标是将开发能力提升30%。

为了应对这一挑战,在 Criotec工程经理Eduin Villanueva 带领下的新产品开发部门,决定寻找一套产品生命周期管理(PLM)系统,旨在帮助公司精简流程,缩短开发时间。“我们每天都必须面对的挑战,是缩短每个设计的响应时间并满足每个客户的定制化要求,以便快速为客户开发定制化产品,” Villanueva 说。

项目进程加快50%

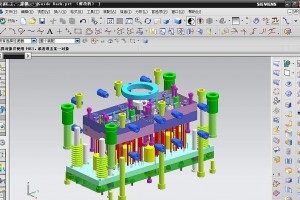

事实证明,选择 Siemens PLM Software 的Solid Edge® 软件和 Femap™ 软件进行产品开发,有助于设计团队更轻松地操控数据,交付更全面的产品设计可视化视图。

根据不同的产品复杂程度,以前的系统需要8到10个月的时间、有时甚至需要一年左右的时间,才能完成一个设计。但是现在,有了 Solid Edge,一款新产品的设计通常只要4到5个月的时间就能完成。

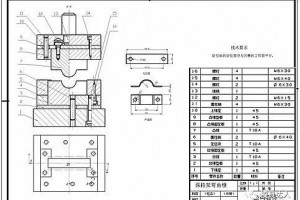

定制化制冷和冷冻设备的开发周期之所以能够缩短50%,主要是因为使用了 Solid Edge 的三维零件建模、装配、数据管理和钣金件设计功能。此外,同步建模技术使建模任务变得更快、更简单,减少了设计流程的步骤。“在一个零件的设计过程中,最先做的是草图。但是,有了同步建模技术,一旦实体产品制作完成,你就可以直接在上面进行修改,无需回到草图重头开始,极大地缩短了响应时间,” Villanueva 说。

Criotec 还应用了 Femap 的有限元结构分析功能。“利用这些多功能且高度精确的软件系统进行零件建模,以非常实用的方式可视化显示新设计等能力,给我们创造了极大的效益,尤其是在节约验证时间和材料方面,总共节约了30%左右,” Villanueva 说。

数字化设计验证节约时间和成本

在开发过程中结合使用 Solid Edge 和Femap,给 Criotec 的整个产品周期带来了极大的成效。应用 PLM 技术给 Criotec 造成了很大的影响,公司平均节约了30%的物料和50%的人工劳动。

Villanueva 指出,Femap 的仿真和有限元分析(FEA)功能大幅提高了流程效率。举例来说,现在 Criotec 用户进行载荷仿真以确定最佳设计的速度非常快,节约了大量的时间。Villanueva 解释道:“就节约时间而言,由于可以更快地进行数字验证,给我们节约了不少成本。这个改变不容小觑,因为以前我们不得不通过物理验证来确保满足客户的要求。

自使用Solid Edge 和 Femap 以来,验证流程有了极大的改进。以前,由于设计复杂、分辨率低,要先将设计的主要部分送去制造,然后再根据结果进行装配。但是现在,整个设计都以数字化的方式实现,包括分部装配。这个过程完成后,再将工件送去制造部门,极大地减少了设计缺陷。

此外,通过 Solid Edge 快速显示产品装配的所有零件的爆炸视图,有助于公司突出显示需要定期更换的零件。这样一来,客户也能更好地理解产品维护要求。“Solid Edge的其中一个优点在于,你做的每一项变更都会自动体现在整个设计中,” Villanueva 说。“在这个流程中,很多改进都发生在产品装配过程中。”他强调说:“Solid Edge 自动执行所有变更。”

不断壮大的企业

将来,Criotec 仍需面对十分严峻的挑战,因为公司当前正处于成长阶段,其目标是发展成为墨西哥乃至全世界领先的制冷设备制造商。同时,Criotec 还十分重视其环境责任。公司持续努力降低其产品的能耗,遵守适用的法规,解决特殊的客户要求。Villanueva 指出,在 Solid Edge 和 Femap 的帮助下,Criotec坚信开发团队已做好充分的准备,可以实现更卓越的产品创新,为更多客户提供更优质的服务,同时在可持续设计方面实现显著的改善。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号