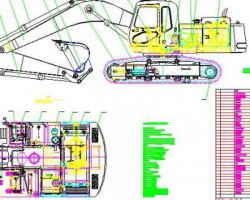

仪表梁总成由18种小冲压件组焊而成,要求满足年产6万辆的生产纲领。该仪表梁冲压件数量多,板材厚度种类很多,焊接总成具有一定的难度。根据工艺分析,焊接方式适用CO2气体保护气体焊焊接,焊缝长度1420mm,焊缝数量为45段。由于焊缝位置呈立体交叉分布,而且各支架位置均有装配精度的要求,因此对该工位自动化要求较高,手工焊接从焊接质量、生产节拍、产品稳定性等方面均远远达不到要求。因此,最后工艺方案确定该总成通过焊接机器人工作站对所有焊点运用CO2气体保护焊实施焊接 ,

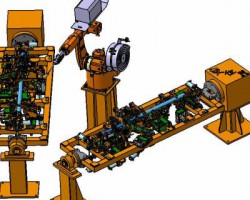

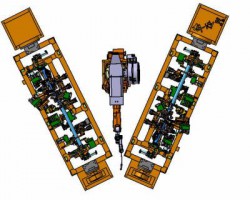

确定机器人的高度及与前后左右距离,确保所有焊点涵盖在机器人焊枪所能达到的工作范围内,进行优化设计最可靠的方法是通过机器人仿真软件模拟实际的焊接工作,方法是加入工位夹具,工件及焊枪的3D模型,在虚拟环境进行工作站的装配和调试,发现是否干涉,以此调整各部分的相对尺寸达到最佳。

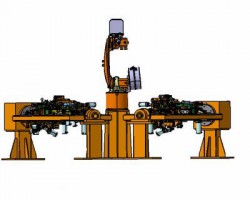

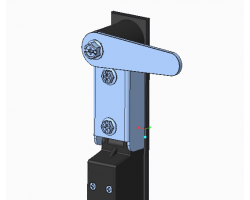

每个工位上均可绕变位机水平轴往复翻转,在焊接时其姿态可与机器人协调动作,以满足焊接工艺的要求。其主要由2台外部轴伺服电机(即变位机)及其减速器、协调软件、转换器、电缆、2套夹具翻转机构、伺服驱动系统等等组成。2套翻转机构采用变位机驱动,系统由机器人控制系统来实现。

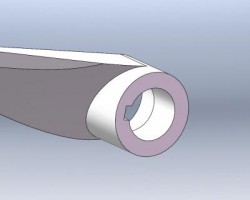

从动轴与连接盘相连,安装在安装座上。焊接夹具翻转机构与连接盘相连接,并且考虑到焊接夹具的加工误差及安装方便,变位机和从动轴高度可调,从动轴为万向旋转轴承,从而避免机械加工误差,使安装和维修方便。

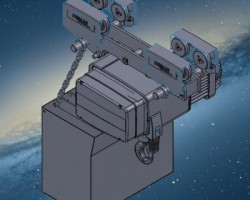

清枪及喷硅油装置:共1套,由清枪机构、夹紧机构及喷硅油机构等组成。动作如下:

机器人将焊枪移至清枪装置处—清枪装置夹紧焊枪—自动清枪—机器人将焊枪移至喷硅油处—喷硅油—机器人将焊枪移回原位。

本套焊接夹具体为框架式结构,便于机器人焊枪接近工件。共有25个活动定位销,2个固定定位销套,3个固定销,便于工件能够从夹具中取出来。第二工位与第一工位相同,以增加产能,以避免机器人等待时间,从而使人工上件和取件时机器人不停止工作,提高工作效率。

浙公网安备: 33028102000314号

浙公网安备: 33028102000314号