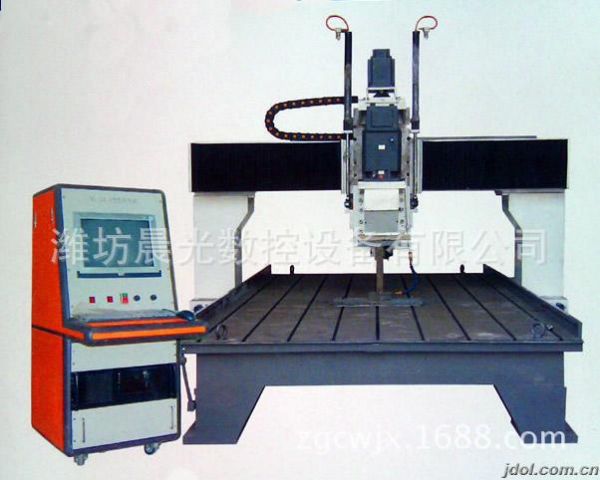

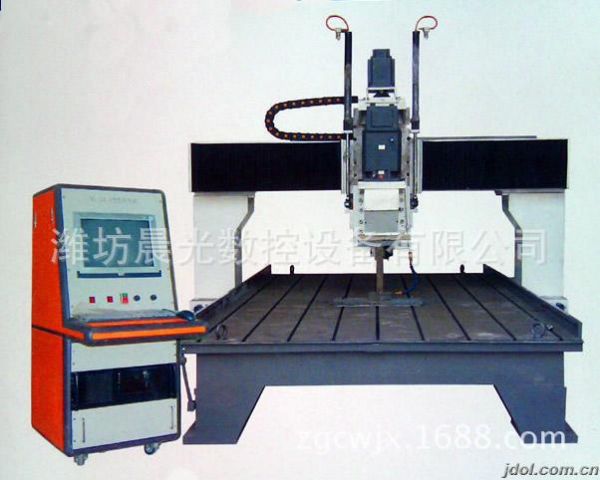

一、设备标准名称、型号 1、 设备标准名称:数控平面钻床 二、设备用途 本设备可在钢、不锈钢、钛、镍、锆、钽、蒙耐尔、哈氏合金等单质材料,以及钛/钢、镍/钢、锆/钢、钽/钢、不锈钢/钢等复合材料上,实现钻孔、扩孔、铰孔、钻盲孔等功能,可采用普通麻花钻头钻削。 三、设备特点 本设备主要有床身工作台、移动式龙门、纵向溜板、钻削动力箱、数控滑台、液压系统、自动排屑器和循环冷却装置、电气系统等组成。 A)床身工作台: 床身为焊接钢结构,经人工时效处理。工作台面上安装有支承板,上面开T形槽,槽宽22,便于装夹工件用。床身左右侧面上,各布置有两条高承载力的直线滚动导轨副和精密滚珠丝杠副,作为龙门纵向溜板移动用。 床身底面上分布有M20的可调螺栓,可以方便地调整床身工作台的水平。 工作台上使用12个液压夹钳,使零件装卸更方便,夹紧力大,可以把几个相同的零件叠加在一起同时加工,节省工时。 B) 移动式龙门: 龙门采用钢板组焊而成,经人工时效处理。在龙门前侧安装有两条高承载力的直线滚动导轨副。并在上方安装 有一套精密滚珠丝杠副和AC伺服电机,使动力头滑板作Y向移动。在动力头滑板上方安装一个钻削动力箱,主轴上可安装钻头。 在动力头滑板的两侧安装有导轨柔性防护罩。 C) 纵向溜板 纵向溜板为直角弯板式焊接钢结构。 在纵向溜板的垂直面上各安装有由1.5kW的AC伺服电机和传动比为2的大小两个皮带轮,小皮带轮安装在主轴电机上,大皮带轮与滚珠丝母相连,伺服电机通过皮带轮带动滚珠丝母在滚珠丝杠上旋转,带动溜板在滚动导轨上移动,装卸工件时可将动力头移动到龙门的两端,以便于工件的装卸。 在纵向溜板的上平面上安装龙门。 D) 数控滑台 数控滑台Z方向由1.5kW伺服电机经圆弧形齿同步带和滚珠丝杠副驱动钻削动力头实现动力头快进、工进、快退、停止等动作,Z向最大行程为180,钻削进给速度为0~4000 mm/min。 E) 钻削动力头 钻削动力头采用变频电机经齿轮减速驱动,实现变频无级变速,进给为伺服电机和滚珠丝杠驱动。当钻头快进接触工件,可自动切换为工进。当钻头钻透工件后,可自动切换为快退,实现自动进给循环。工作进给速度由数控调整设定。 钻削动力箱主轴孔为莫氏4号锥孔,钻削动力箱安装在数控滑台上,随动力头滑台移动。 F) 自动排屑器和循环冷却装置 自动排屑器为平板链式,输送速度为2.2m/min。 排屑器安装在可移动的冷却液压箱内,一侧安装有一台冷却泵,其出口用胶管经拖链与固定在动力头主轴侧面的冷却液万向喷咀连接。 本设备共采用一台排屑器,冷却泵循环供给主轴钻孔冷却用。 每套夹具由压板、顶杆、拉杆和垫块等组成,使用操作方便。 H) 数控系统 数控采用FAGOR8055+PLC控制,X轴Y轴(共3轴)坐标定位采用FAGOR8055控制。并配备RS232接口和CRT显示,操作界面具有人机对话、误差补偿、自动报警等功能。

技术参数(可以根据客户要求定制生产数控钻床)

参数名称

项目

HZPD2016

加工范围

长×宽

2000×1600mm

龙门通过宽度

mm

1950

工作台承重

KG

≤5000

垂直滑枕

式钻削头

数量

1

主轴锥孔

BT50

最大钻孔直径

Φ40

最大攻丝直径

M24

主轴转速

50-2800r/min

主轴伺服电机功率

7.5KW

主轴下端面到工作台面距离

250-600mm

工作台纵向移动

(X轴)

最大行程

2000mm

X轴移动速度

0-8m/min

X轴伺服电机功率

1.5KW

工作台横向移动

(Y轴)

最大行程

1600mm

Y轴移动速度

0-8m/min

Y轴伺服电机功率

1.5KW

垂直滑枕进给运动

(Z轴)

最大行程

500mm

Z轴移动速度

0-4m/min

Z轴伺服电机功率

1.5KW

华正机械设备有限公司生产的数控高速钻床所具备的优势: 1.数控钻床的动力头主轴采用BT50内冷刚性精密主轴,可使用硬质合金内冷刀具,精度高,效率高。并配备液压打刀缸,装卸刀具极为方便。主轴由大功率主轴电机进行驱动,主轴转速 50-2800r/min ,转速范围广。 2.数控钻床通过优化设计,提高了机床刚性使机床既可以进行钻孔加工又可实现铣削和攻丝加工。 3.数控钻床配置的滚珠丝杠副、直线导轨副、电气件、伺服电机、变频器等,均为国内外知名厂家供货,开机故障少。 4.数控钻床的床身采用整体铸造工艺,从而保证了钻床的整体稳定性和加工精度。对比焊接床身有很大的提升,生产成本也比焊接床身要高。